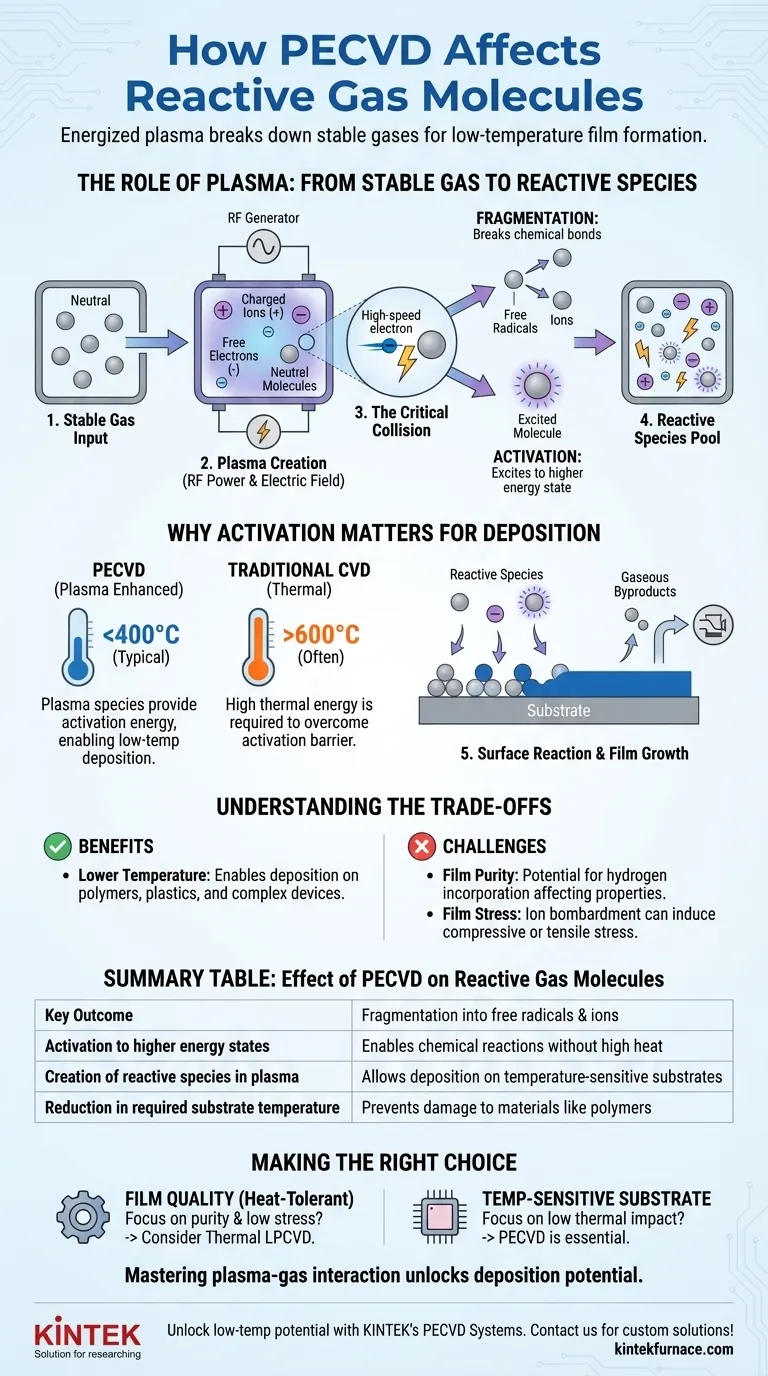

En esencia, el proceso PECVD utiliza un plasma energizado para descomponer moléculas de gas reactivo estables y neutras en fragmentos altamente reactivos y especies excitadas. Estos componentes recién activos pueden entonces formar una película sólida sobre un sustrato a temperaturas mucho más bajas de las que requieren los métodos de deposición convencionales.

La función principal del plasma en el PECVD es proporcionar la energía para las reacciones químicas. En lugar de depender del alto calor, el proceso utiliza colisiones de electrones de alta velocidad para crear precursores químicos reactivos, lo que permite la deposición de películas de alta calidad en materiales sensibles a la temperatura.

El papel del plasma: del gas estable a las especies reactivas

Para entender cómo funciona el PECVD, primero debemos entender cómo genera los bloques de construcción para la película. El proceso comienza con gases estables, que a menudo no son reactivos a temperaturas moderadas.

Creación del entorno de plasma

Una cámara de baja presión se llena con el gas precursor, o "reactivo". Luego se aplica un campo eléctrico, típicamente generado por una fuente de alimentación de radiofrecuencia (RF), a través del gas.

Esta energía aplicada arranca electrones de algunas moléculas de gas, creando una mezcla de iones cargados, electrones libres y moléculas de gas neutras. Este gas energizado y casi neutro se conoce como plasma.

El evento crítico de colisión

Dentro del plasma, los electrones libres son acelerados a velocidades muy altas por el campo eléctrico. Estos electrones de alta velocidad son los principales impulsores de todo el proceso.

Transportan una energía cinética significativa y colisionan repetidamente con las abundantes moléculas de gas neutras de movimiento más lento que constituyen la mayor parte de la atmósfera de la cámara.

Fragmentación y activación

Estas colisiones son eventos altamente energéticos que transfieren energía directamente a las moléculas de gas neutras. Esta transferencia de energía tiene dos efectos principales:

- Fragmentación: La colisión puede ser lo suficientemente potente como para romper los enlaces químicos dentro de la molécula de gas, dividiéndola en piezas más pequeñas y químicamente inestables. Estos fragmentos se conocen como radicales libres o iones.

- Activación: Una colisión menos violenta puede excitar una molécula a un estado de energía superior sin romperla. Esta molécula activada también es significativamente más reactiva de lo que era en su estado fundamental estable.

El resultado es una cámara llena de una rica química de iones, electrones y especies altamente reactivas (radicales y moléculas excitadas) que antes no existían.

Por qué esta activación es importante para la deposición

La creación de estas especies reactivas es el propósito central del uso del plasma. Cambia fundamentalmente las condiciones requeridas para el crecimiento de la película.

Superando la barrera de energía

Todas las reacciones químicas, incluidas las que forman una película sólida, requieren una cierta cantidad de energía inicial para comenzar, conocida como energía de activación.

En la Deposición Química de Vapor (CVD) tradicional, esta energía se suministra calentando el sustrato a temperaturas muy altas (a menudo >600 °C). En el PECVD, la energía de activación la proporcionan las especies de plasma energéticas, lo que permite que el sustrato permanezca a una temperatura mucho más baja (típicamente <400 °C).

Difusión y reacción superficial

Una vez creadas, estas especies altamente reactivas se difunden desde el plasma a granel a la superficie del sustrato. Debido a que son químicamente inestables, se unen fácilmente al sustrato y entre sí.

Esta rápida reacción superficial construye la película sólida deseada capa por capa. Los subproductos gaseosos de estas reacciones se eliminan continuamente de la cámara mediante un sistema de bombeo de vacío.

Comprensión de las compensaciones

Aunque potente, el uso del plasma introduce beneficios y desafíos específicos que difieren de los procesos puramente térmicos.

El beneficio clave: menor temperatura

La principal ventaja del PECVD es su capacidad para depositar películas en materiales que no pueden soportar altas temperaturas. Esto incluye polímeros, plásticos y dispositivos semiconductores complejos con capas metálicas fabricadas previamente.

El desafío: pureza y tensión de la película

La naturaleza energética y compleja del plasma puede tener consecuencias no deseadas. Por ejemplo, el hidrógeno de los gases precursores (como el silano, SiH₄) puede incorporarse a la película depositada, afectando sus propiedades eléctricas y ópticas.

Además, el bombardeo de iones que ocurre durante el PECVD puede inducir tensión de compresión o tracción en la película, que debe manejarse cuidadosamente para evitar grietas o delaminación.

Tomar la decisión correcta para su objetivo

Comprender cómo el plasma activa las moléculas de gas le permite seleccionar y ajustar el proceso de deposición adecuado para su objetivo específico.

- Si su enfoque principal es la calidad de la película en un sustrato tolerante al calor: Un proceso térmico de alta temperatura como el LPCVD puede producir una película más pura, con menor tensión y más uniforme.

- Si su enfoque principal es depositar una película en un sustrato sensible a la temperatura: El PECVD es la opción esencial y a menudo la única viable, ya que evita la necesidad de alta energía térmica.

- Si su enfoque principal es ajustar las propiedades de la película como la densidad o la velocidad de grabado: Puede ajustar los parámetros del PECVD como la potencia de RF, la presión y la química del gas para controlar el tipo y la energía de las especies reactivas que se están creando.

Dominar la interacción entre el plasma y los gases reactivos es la clave para liberar todo el potencial de su proceso de deposición.

Tabla resumen:

| Efecto del PECVD en las moléculas de gas reactivo | Resultado clave |

|---|---|

| Fragmentación en radicales libres e iones | Permite reacciones químicas sin alto calor |

| Activación a estados de energía superiores | Aumenta la reactividad para la unión superficial |

| Creación de especies reactivas en plasma | Permite la deposición en sustratos sensibles a la temperatura |

| Reducción de la temperatura requerida del sustrato | Previene daños a materiales como polímeros y semiconductores |

¡Desbloquee el potencial de la deposición de películas a baja temperatura para su laboratorio con KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté trabajando con materiales sensibles a la temperatura o con el objetivo de optimizar las propiedades de la película, nuestra experiencia garantiza un rendimiento y una fiabilidad superiores. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de deposición y alcanzar sus objetivos de investigación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura