Para evitar el colapso bajo vacío, una retorta de horno se basa en principios específicos de ingeniería estructural para soportar la inmensa fuerza aplastante de la presión atmosférica externa. En lugar de ser "aspirada", la retorta es comprimida desde todos los lados. El diseño contrarresta esta fuerza mediante refuerzos, típicamente utilizando corrugaciones o anillos de soporte externos para añadir rigidez y evitar que las paredes se doblen.

Un vacío no tira; la atmósfera empuja. El desafío de ingeniería para una retorta de vacío no es contener la nada, sino resistir el peso aplastante del aire exterior, una fuerza de casi 15 libras por cada pulgada cuadrada de su superficie, especialmente cuando el material de la retorta se debilita por el calor extremo.

La Física del Colapso por Vacío

No es succión, es compresión

Una idea errónea común es que el vacío crea una fuerza de atracción hacia adentro. En realidad, el vacío es un espacio con muy baja presión y densidad.

La fuerza de "colapso" es la presión de la atmósfera fuera de la retorta—aproximadamente 14.7 libras por pulgada cuadrada (psi) o más de 10,000 kg por metro cuadrado a nivel del mar—empujando hacia adentro sobre las paredes.

La Fuerza es Enorme

Esta presión atmosférica es implacable y se aplica uniformemente a toda la superficie de la retorta. Para una retorta de tamaño mediano, la fuerza compresiva total puede igualar fácilmente el peso de varios automóviles.

El Efecto Agravante del Calor

Este desafío estructural se magnifica a las altas temperaturas de operación de un horno. Los metales pierden una parte significativa de su resistencia mecánica y rigidez cuando se calientan, haciéndolos más susceptibles a la deformación, la fluencia y el pandeo bajo esta carga externa constante.

Soluciones de Ingeniería para la Integridad de la Retorta

Para contrarrestar estas fuerzas, las retortas no son cilindros simples. Incorporan características de diseño específicas para mejorar su rigidez estructural.

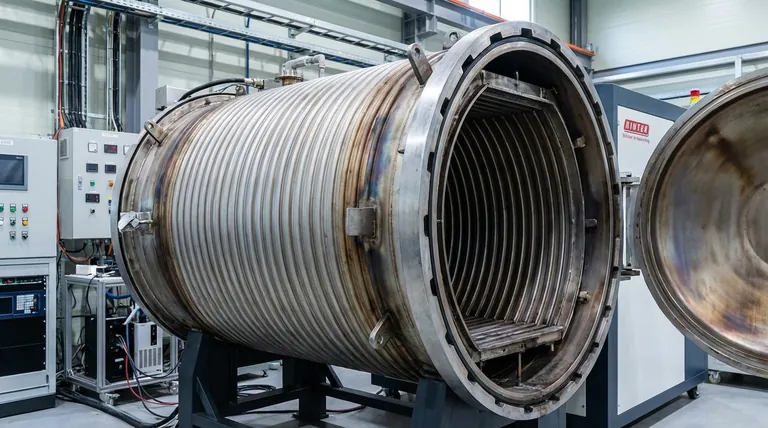

Corrugación: El Principio del "Acordeón"

Muchas retortas presentan paredes corrugadas o de "estilo acordeón". Este diseño aparentemente simple aumenta drásticamente la rigidez de la retorta y su resistencia al pandeo sin aumentar significativamente el grosor de su pared o su peso.

Los pliegues rompen las grandes superficies planas, que son inherentemente débiles frente a cargas compresivas uniformes, distribuyendo el estrés de manera mucho más efectiva.

Anillos de Refuerzo Externos

Otro método común es soldar anillos de alta resistencia, o "refuerzos", al exterior de la retorta a intervalos regulares.

Estos anillos actúan como los aros de un barril de madera. Proporcionan un soporte rígido y evitan que las paredes cilíndricas se deformen hacia adentro en forma ovalada, lo cual es el primer paso en un fallo catastrófico por pandeo.

Aumento del Espesor de la Pared

La solución más sencilla es simplemente usar una placa de metal más gruesa para la pared de la retorta. Aunque es efectiva, este enfoque tiene inconvenientes significativos, lo que lo convierte en una solución de último recurso o una utilizada en conjunto con otros métodos.

Comprendiendo las Ventajas y Desventajas

Elegir un diseño de retorta es un equilibrio de prioridades de ingeniería en competencia. No existe una única solución "mejor", solo la más apropiada para una aplicación dada.

Resistencia vs. Rendimiento Térmico

Una retorta más gruesa o más reforzada es más resistente, pero también tiene una mayor masa térmica. Esto significa que requiere más energía y tiempo para calentarse y enfriarse, reduciendo la eficiencia general del horno y el tiempo de ciclo.

Anillos de Refuerzo vs. Uniformidad de Temperatura

Los anillos de refuerzo externos pueden actuar como disipadores de calor, creando puntos más fríos en la pared de la retorta. Esto puede afectar negativamente la uniformidad de la temperatura de la zona de proceso interna, un factor crítico para muchas aplicaciones de tratamiento térmico.

Corrugaciones vs. Espacio Utilizable

Si bien son estructuralmente eficientes, las corrugaciones reducen ligeramente el diámetro interno liso y utilizable de la retorta. También pueden dificultar la limpieza y pueden atrapar contaminantes en ciertos procesos.

Tomando la Decisión Correcta para su Aplicación

El diseño óptimo de la retorta depende completamente de los requisitos de su proceso principal.

- Si su enfoque principal es el ciclaje térmico rápido y la eficiencia: Una retorta corrugada y más ligera suele ser la opción superior, ya que su menor masa térmica permite un calentamiento y enfriamiento más rápidos.

- Si su enfoque principal es la máxima durabilidad para cargas grandes y pesadas: Una retorta de pared gruesa combinada con anillos de refuerzo externos proporciona el más alto nivel de integridad estructural.

- Si su enfoque principal es la uniformidad de temperatura absoluta: Puede ser necesaria una retorta de pared recta con refuerzos cuidadosamente diseñados, aceptando la desventaja en el grosor de la pared y la masa térmica.

Al comprender estos principios de diseño fundamentales, puede seleccionar una retorta de horno que no solo sea fundamentalmente segura, sino que también esté optimizada para sus objetivos específicos de rendimiento y procesamiento.

Tabla Resumen:

| Característica de Diseño | Propósito | Beneficio Clave |

|---|---|---|

| Paredes Corrugadas | Aumentar la rigidez y evitar el pandeo | Ligero, eficiente para ciclaje térmico rápido |

| Anillos de Refuerzo Externos | Añadir soporte para resistir la deformación | Alta durabilidad para cargas pesadas |

| Aumento del Espesor de la Pared | Mejorar la resistencia estructural | Máxima integridad, pero mayor masa térmica |

¡Optimice la retorta de su horno para un rendimiento y seguridad superiores! Aprovechando una excepcional I+D y fabricación interna, KINTEK provee a diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un ciclaje térmico rápido, máxima durabilidad o control preciso de la temperatura, podemos diseñar una retorta que se adapte a sus necesidades. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso