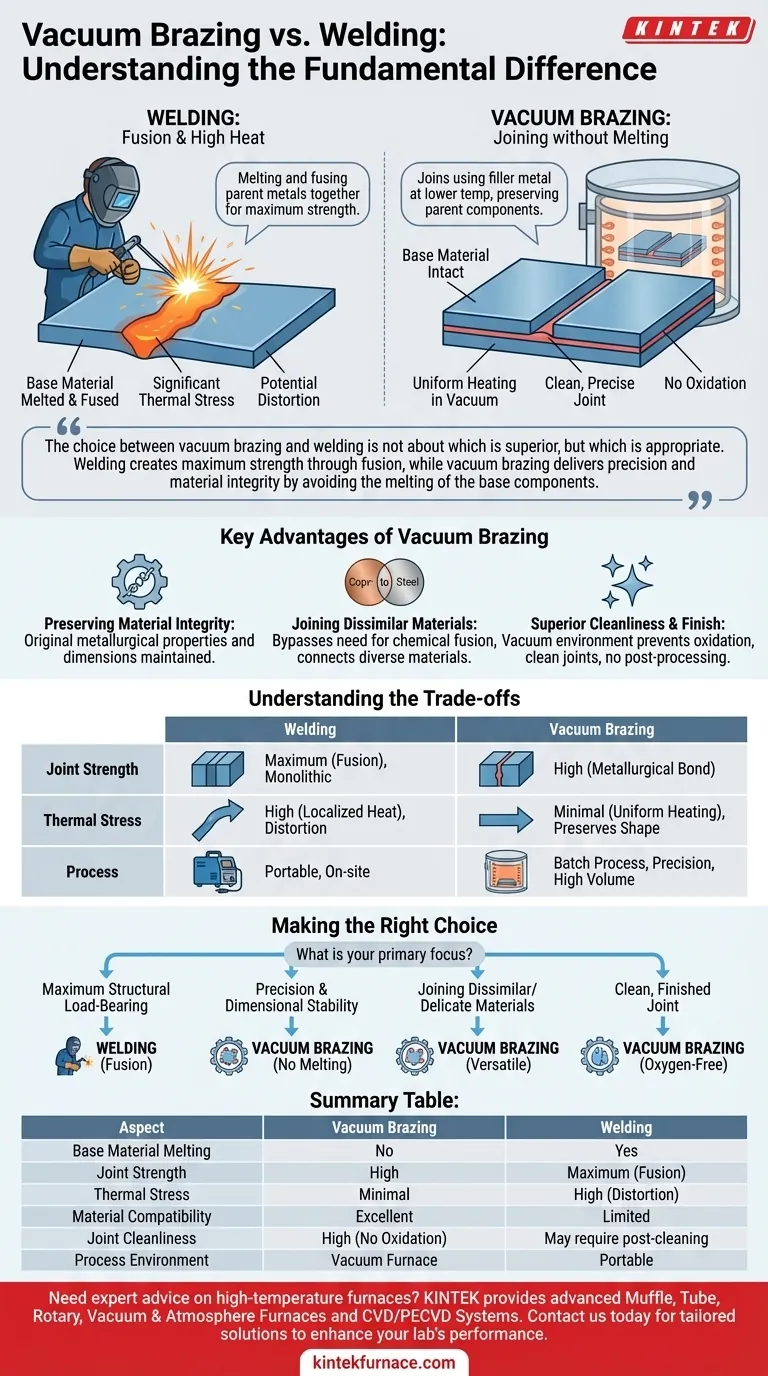

La diferencia fundamental entre el soldamperaje al vacío y la soldadura radica en cómo tratan los materiales base que se están uniendo. Mientras que la soldadura funciona fundiendo y fusionando los metales padres, el soldamperaje al vacío los une utilizando un metal de aporte separado que se funde a una temperatura más baja, dejando los componentes padres completamente intactos.

La elección entre soldamperaje al vacío y soldadura no se trata de cuál es superior, sino de cuál es apropiado. La soldadura crea la máxima resistencia mediante la fusión, mientras que el soldamperaje al vacío ofrece precisión e integridad del material al evitar la fusión de los componentes base.

La Distinción Fundamental: Fusión vs. Unión

El núcleo de la comparación se reduce a la temperatura y su efecto en los materiales. Un método fusiona, mientras que el otro une.

Cómo Funciona la Soldadura: Fusión y Calor Alto

La soldadura utiliza una fuente de calor altamente concentrada (como un arco eléctrico o una llama de gas) para fundir los bordes de los materiales padres. A menudo se añade un material de aporte a la piscina fundida.

A medida que esta piscina se enfría y solidifica, forma una sola pieza continua de metal. Este proceso crea una junta muy fuerte y monolítica, pero introduce un estrés térmico significativo, lo que puede provocar distorsión y cambios en las propiedades del material.

Cómo Funciona el Soldamperaje al Vacío: Acción Capilar en un Entorno Controlado

El soldamperaje al vacío implica ensamblar los componentes con un metal de aporte especializado (una aleación de soldamperaje) colocado en la unión. Luego, todo el conjunto se calienta uniformemente dentro de un horno de vacío.

La temperatura se eleva por encima del punto de fusión del metal de aporte, pero se mantiene de forma segura por debajo del punto de fusión de los materiales padres. El metal de aporte fundido es entonces atraído hacia el espacio estrecho entre los componentes por acción capilar, creando un fuerte enlace metalúrgico al enfriarse. El entorno de vacío evita la oxidación, lo que da como resultado una unión perfectamente limpia.

Ventajas Clave del Proceso de Soldamperaje

Debido a que no funde los componentes base, el soldamperaje al vacío ofrece beneficios únicos que son imposibles de lograr con la soldadura.

Preservación de la Integridad del Material

La principal ventaja es la preservación de los metales padres. Como nunca se funden, se mantienen sus propiedades metalúrgicas originales, tratamiento térmico y estabilidad dimensional. Esto es fundamental para piezas delicadas o de alta precisión.

Unión de Materiales Disímiles

La soldadura a menudo se limita a unir metales similares o metalúrgicamente compatibles. El soldamperaje al vacío sobresale en la unión de materiales disímiles, como cobre con acero o acero inoxidable con cerámica, ya que omite la necesidad de fusión química.

Limpieza y Acabado Superiores

El horno de vacío elimina los contaminantes atmosféricos, principalmente el oxígeno. Esto evita la formación de óxidos durante el calentamiento, lo que da como resultado uniones extremadamente limpias y brillantes que generalmente no requieren limpieza o acabado posterior al proceso.

Comprender las Compensaciones

Elegir el método correcto requiere una mirada objetiva a las limitaciones y demandas específicas de su proyecto.

Resistencia de la Junta

Una junta soldada ejecutada correctamente es generalmente más fuerte que una junta soldamperada porque es una pieza única y fusionada del material padre. Para aplicaciones donde la junta estará bajo carga o estrés extremo, la soldadura es a menudo el método preferido por su resistencia estructural absoluta.

Estrés Térmico y Distorsión

El calor intenso y localizado de la soldadura crea gradientes térmicos significativos, que casi siempre conducen a deformación y distorsión. El soldamperaje al vacío utiliza ciclos de calentamiento y enfriamiento uniformes, minimizando drásticamente el estrés térmico y preservando la forma y dimensiones originales de la pieza.

Idoneidad del Proceso

La soldadura puede ser un proceso portátil adecuado para estructuras grandes y reparaciones in situ. El soldamperaje al vacío es un proceso por lotes que requiere un horno especializado, lo que lo hace ideal para tiradas de producción más pequeñas, complejas o de gran volumen donde la precisión es primordial.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe guiarse por los requisitos innegociables de su producto final.

- Si su enfoque principal es la máxima carga estructural: La soldadura es la opción clara por su capacidad para crear una unión monolítica y fusionada.

- Si su enfoque principal es la precisión y la estabilidad dimensional: El soldamperaje al vacío es superior, ya que elimina la distorsión causada por la fusión.

- Si su enfoque principal es unir materiales disímiles o delicados: El soldamperaje al vacío proporciona una solución confiable donde la soldadura a menudo no es factible.

- Si su enfoque principal es una junta limpia y acabada sin posprocesamiento: El entorno libre de oxígeno del soldamperaje al vacío ofrece un acabado inigualable.

En última instancia, seleccione la tecnología de unión que mejor proteja las características más críticas de sus componentes.

Tabla Resumen:

| Aspecto | Soldamperaje al Vacío | Soldadura |

|---|---|---|

| Fusión del Material Base | No | Sí |

| Resistencia de la Junta | Alta, pero generalmente menor que la soldadura | Máxima, debido a la fusión |

| Estrés Térmico | Mínimo, calentamiento uniforme | Alto, el calor localizado causa distorsión |

| Compatibilidad de Materiales | Excelente para materiales disímiles | Limitado a metales similares o compatibles |

| Limpieza de la Junta | Alta, sin oxidación en el vacío | Puede requerir limpieza posterior |

| Entorno del Proceso | Horno de vacío, proceso por lotes | Portátil, varios entornos |

¿Necesita asesoramiento experto sobre la selección del horno de alta temperatura adecuado para sus aplicaciones de soldamperaje al vacío o soldadura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de crisol, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas, ofreciendo precisión, eficiencia e integridad del material. Contáctenos hoy para discutir cómo nuestras soluciones de horno personalizadas pueden mejorar el rendimiento de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados