En el procesamiento de metales, una atmósfera reductora se utiliza principalmente para proteger los componentes metálicos de la oxidación y otras reacciones superficiales dañinas durante los tratamientos a alta temperatura. Al reemplazar el oxígeno con una mezcla controlada de gases, se pueden realizar procesos como el recocido para mejorar las propiedades de un metal sin causar decoloración, formación de cascarilla o corrosión.

A altas temperaturas, los metales se vuelven altamente reactivos y vulnerables al oxígeno del aire. Una atmósfera reductora funciona como un escudo químico, no solo previniendo la oxidación dañina, sino que a menudo la revierte activamente, asegurando que el producto final mantenga su calidad superficial y su integridad estructural previstas.

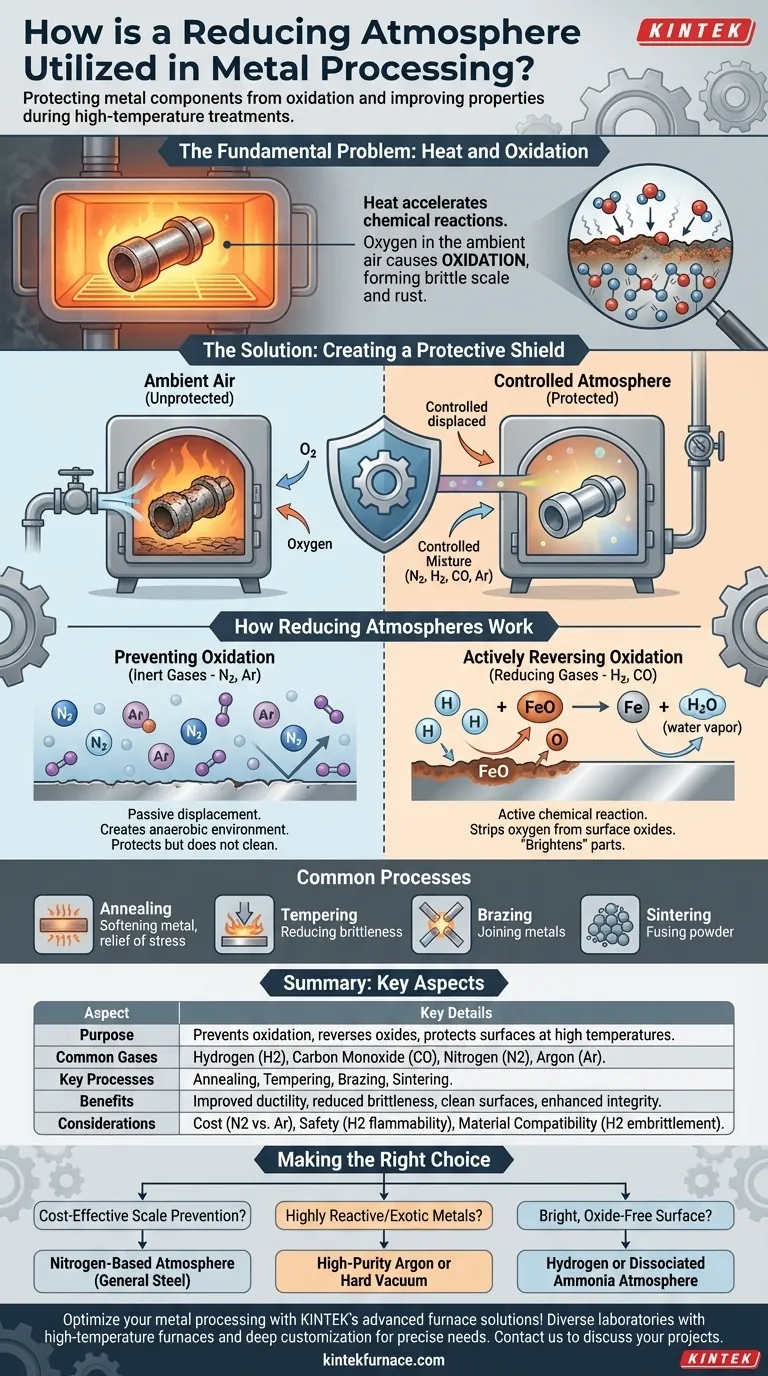

El problema fundamental: calor y oxidación

El procesamiento de metales a alta temperatura es un acto de equilibrio. El calor es necesario para alterar las propiedades físicas de un metal, pero también acelera drásticamente las reacciones químicas no deseadas.

Por qué el calor crea un desafío

Cuando el metal se calienta, sus átomos vibran con más energía, lo que lo hace mucho más susceptible a reaccionar con el oxígeno del aire ambiente. Esta reacción, conocida como oxidación, forma una capa quebradiza de cascarilla u óxido en la superficie del metal.

Esta capa de óxido es casi siempre indeseable. Compromete las dimensiones del metal, degrada su acabado superficial y puede afectar negativamente sus propiedades mecánicas, como la resistencia a la fatiga.

El objetivo: crear un escudo protector

Para resolver esto, los procesos críticos de tratamiento térmico se realizan dentro de hornos sellados llenos de una atmósfera cuidadosamente controlada.

Esta atmósfera desplaza el aire ambiente, eliminando el oxígeno y reemplazándolo con gases que son inertes o activamente hostiles a la formación de óxidos. Esto asegura que el tratamiento térmico logre su objetivo sin causar daños colaterales al material.

Cómo funcionan las atmósferas reductoras

Las atmósferas controladas operan en un espectro, desde simplemente prevenir la oxidación hasta revertirla activamente.

Prevención de la oxidación con gases inertes

El enfoque más simple es usar un gas inerte, más comúnmente nitrógeno (N2) o argón (Ar). Estos gases no reaccionan con el metal, incluso a altas temperaturas.

Su función es puramente de desplazamiento. Al inundar el horno, expulsan el oxígeno, creando un ambiente anaeróbico (libre de oxígeno) donde no puede ocurrir la oxidación. Protegen el metal pero no limpian ni cambian su superficie existente.

Reversión activa de la oxidación con gases reductores

Una verdadera atmósfera reductora va un paso más allá. Contiene gases como el hidrógeno (H2) o el monóxido de carbono (CO) que buscan y reaccionan activamente con cualquier óxido metálico presente en la superficie.

Por ejemplo, el hidrógeno eliminará los átomos de oxígeno del óxido de hierro, reduciéndolo de nuevo a hierro puro y formando vapor de agua (H2O) como subproducto. Este proceso puede "abrir" una pieza eliminando la cascarilla ligera existente, lo que resulta en una superficie limpia y prístina después del tratamiento.

Procesos comunes que requieren atmósferas controladas

- Recocido: Ablandar el metal y aliviar las tensiones internas para mejorar la ductilidad.

- Templado: Reducir la fragilidad del acero endurecido.

- Soldadura fuerte: Unir metales utilizando un material de relleno.

- Sinterización: Fusionar polvos metálicos para formar una pieza sólida.

Comprender las ventajas y desventajas

La elección de la atmósfera es una decisión crítica basada en el material que se está tratando, el resultado deseado y las limitaciones operativas como el costo y la seguridad.

Costo vs. Pureza

El nitrógeno es el caballo de batalla de las atmósferas inertes porque es relativamente económico. Sin embargo, para metales extremadamente sensibles o reactivos como el titanio, se requiere la mayor pureza y la inercia completa del argón, a pesar de su costo significativamente mayor.

Seguridad y compatibilidad de materiales

El hidrógeno es el agente reductor común más potente y eficaz. Sin embargo, es altamente inflamable y presenta un riesgo de explosión si no se manipula con sumo cuidado.

Además, el hidrógeno puede ser absorbido por ciertos metales, particularmente algunos aceros, causando un fenómeno conocido como fragilización por hidrógeno, que hace que el material sea quebradizo y propenso a fallar.

Simplicidad vs. Control

El uso de un gas inerte puro como el nitrógeno es simple, pero su efecto es puramente pasivo. La creación de una atmósfera reductora a partir de generadores de gas exotérmicos o endotérmicos produce una mezcla compleja de CO, CO2, H2 y N2.

Si bien son más efectivos para la reducción activa, estos sistemas requieren un control preciso sobre las proporciones de gases (por ejemplo, la relación CO:CO2) para mantener el potencial químico deseado y prevenir efectos secundarios no deseados como la carburación (adición de carbono a la superficie del metal).

Tomar la decisión correcta para su proceso

La selección de la atmósfera correcta es esencial para lograr las propiedades del material deseadas, al tiempo que se gestionan los costos y los riesgos.

- Si su enfoque principal es la prevención de cascarilla rentable: Una atmósfera basada en nitrógeno suele ser la opción más económica y efectiva para el tratamiento térmico de uso general de aceros comunes.

- Si su enfoque principal es el tratamiento de metales altamente reactivos o exóticos: Se requiere una atmósfera de argón de alta pureza o un horno de alto vacío para proporcionar el entorno de procesamiento más limpio posible.

- Si su enfoque principal es lograr una superficie brillante y libre de óxidos: Se requiere una atmósfera que contenga un porcentaje significativo de hidrógeno o amoníaco disociado para reducir activamente los óxidos superficiales.

En última instancia, dominar la atmósfera dentro del horno es fundamental para dominar las propiedades del componente metálico final.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Propósito | Previene la oxidación, revierte los óxidos existentes, protege las superficies metálicas durante los procesos a alta temperatura |

| Gases comunes | Hidrógeno (H2), Monóxido de carbono (CO), Nitrógeno (N2), Argón (Ar) |

| Procesos clave | Recocido, Templado, Soldadura fuerte, Sinterización |

| Beneficios | Ductilidad mejorada, fragilidad reducida, superficies limpias, integridad estructural mejorada |

| Consideraciones | Costo, seguridad (ej., inflamabilidad del hidrógeno), compatibilidad del material (ej., fragilización por hidrógeno) |

¡Optimice su procesamiento de metales con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos y entregar equipos confiables y personalizados.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material