En la industria aeroespacial, la deposición química de vapor (CVD) se utiliza principalmente para aplicar recubrimientos protectores altamente duraderos en componentes críticos, especialmente en las secciones calientes de los motores a reacción. Estas películas delgadas diseñadas sirven como escudo contra temperaturas extremas, oxidación y corrosión, lo que mejora directamente el rendimiento, la seguridad y la vida útil operativa de la aeronave.

El desafío principal en la propulsión aeroespacial es gestionar entornos extremos. La CVD no es solo un paso de fabricación; es una tecnología habilitadora crítica que permite a los componentes del motor sobrevivir a condiciones que, de otro modo, harían que se degradaran y fallaran rápidamente.

Por qué la industria aeroespacial exige recubrimientos avanzados

El entorno dentro de un motor a reacción moderno es uno de los más hostiles imaginables. Componentes como las palas y los álabes de la turbina están sujetos a un inmenso estrés físico, temperaturas que pueden exceder el punto de fusión de sus aleaciones metálicas base y un bombardeo constante de gases corrosivos de alta velocidad.

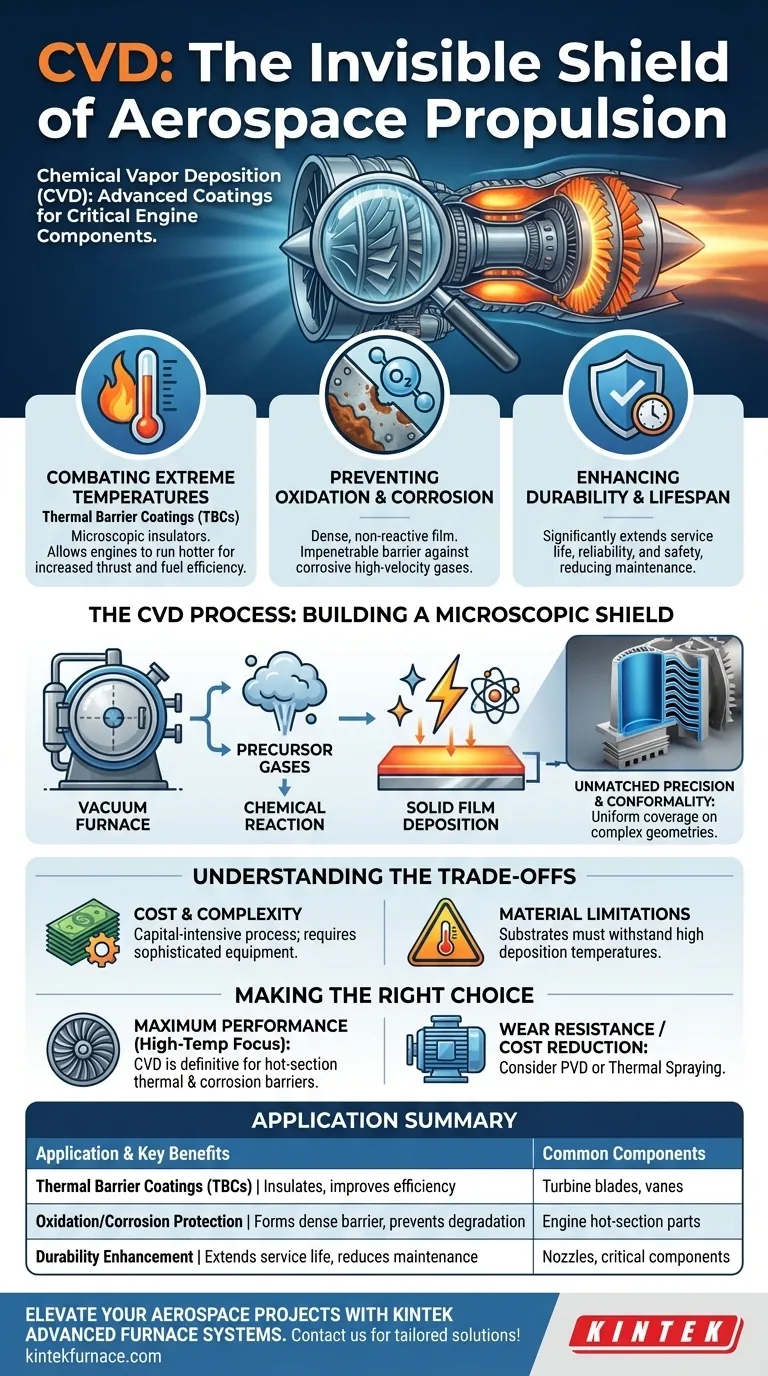

Combate de temperaturas extremas

La CVD se utiliza para crear recubrimientos de barrera térmica (TBC). Estas son capas delgadas de material cerámico que exhiben una conductividad térmica muy baja.

Este recubrimiento actúa como un aislante microscópico, manteniendo el componente de superaleación subyacente a una temperatura manejable, incluso cuando la superficie está expuesta a calor extremo. Esto permite que los motores funcionen a temperaturas más altas, lo que aumenta el empuje y la eficiencia del combustible.

Prevención de la oxidación y la corrosión

A altas temperaturas, el oxígeno y otros elementos en el flujo de gases calientes atacan agresivamente las superficies metálicas, un proceso conocido como corrosión y oxidación a alta temperatura.

La CVD deposita una película densa y no reactiva que forma una barrera impenetrable entre la superaleación y estos gases corrosivos. Esta protección es esencial para evitar que el componente se consuma literalmente durante la operación.

Mejora de la durabilidad y la vida útil de los componentes

Al proteger los componentes tanto del ataque térmico como químico, los recubrimientos de CVD prolongan drásticamente su vida útil. Esto se traduce en intervalos más largos entre las revisiones del motor, menores costos de mantenimiento y un aumento significativo en la confiabilidad y seguridad generales.

El proceso de CVD: Construyendo un escudo microscópico

Comprender cómo se aplican estos recubrimientos revela por qué el proceso es tan efectivo para las geometrías complejas que se encuentran en las piezas aeroespaciales.

De gas a sólido

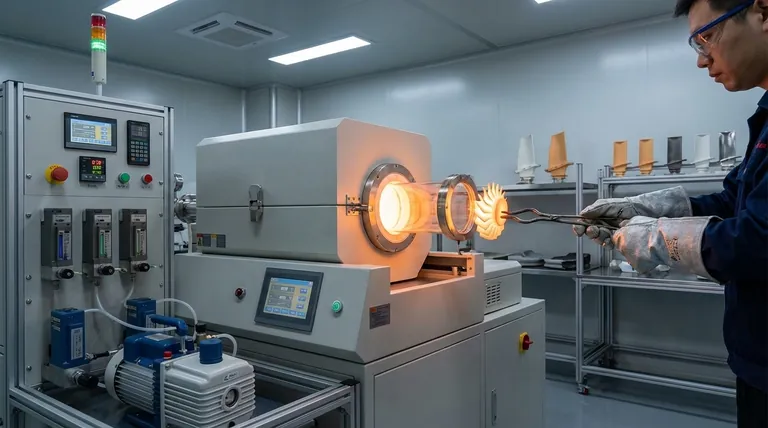

En términos simples, la CVD es como pintar con un vapor. El componente a recubrir se coloca dentro de un horno de vacío sellado y de alta temperatura.

Luego se introducen gases precursores específicos en la cámara. Cuando estos gases entran en contacto con la superficie caliente del componente, reaccionan y se descomponen, dejando una película delgada y sólida del material deseado.

Precisión y conformabilidad inigualables

Una ventaja clave de la CVD es su conformabilidad. Debido a que el recubrimiento se construye átomo por átomo a partir de una fase gaseosa, puede cubrir uniformemente formas altamente complejas, incluidos los intrincados canales de enfriamiento internos de una pala de turbina.

Esto garantiza una protección completa y sin fisuras, sin huecos ni puntos débiles, una hazaña difícil de lograr con procesos de línea de visión como la pulverización.

Comprendiendo las ventajas y desventajas

Aunque es increíblemente eficaz, la CVD es un proceso especializado con consideraciones específicas. No es una solución universal para todas las necesidades de recubrimiento.

El costo y la complejidad

La CVD es un proceso intensivo en capital que requiere hornos de vacío sofisticados, sistemas precisos de manejo de gases y un entorno altamente controlado. Esto lo hace más caro que algunos métodos alternativos de recubrimiento.

Limitaciones de materiales

El proceso de CVD en sí implica temperaturas muy altas. El componente que se recubre (el sustrato) debe ser capaz de soportar la temperatura de deposición sin dañarse o perder sus propias propiedades de ingeniería.

Diferenciación de otras industrias

Si bien el proceso fundamental es el mismo, la aplicación de CVD en la industria aeroespacial es distinta de su uso en electrónica o energía solar. En la industria aeroespacial, el objetivo es la protección termoestructural utilizando materiales cerámicos robustos. En electrónica, el enfoque es crear capas semiconductoras ultra puras y eléctricamente activas.

Tomando la decisión correcta para su objetivo

La aplicación de CVD es una decisión estratégica impulsada por los requisitos de rendimiento específicos de un componente.

- Si su enfoque principal es el máximo rendimiento y seguridad en un entorno de alta temperatura: la CVD es la opción definitiva para aplicar barreras térmicas y anticorrosión en componentes críticos de la sección caliente, como álabes de turbina y toberas.

- Si su enfoque principal es la resistencia al desgaste en componentes más fríos o la reducción de costos: otros procesos, como la Deposición Física de Vapor (PVD) o la pulverización térmica, pueden ser alternativas más adecuadas y rentables.

En última instancia, la CVD es una tecnología fundamental que permite a los ingenieros superar los límites de la propulsión y la ciencia de materiales aeroespaciales.

Tabla resumen:

| Aplicación | Beneficios clave | Componentes comunes |

|---|---|---|

| Recubrimientos de Barrera Térmica (TBC) | Aísla contra el calor extremo, mejora la eficiencia del combustible | Álabes de turbina, palas |

| Protección contra la oxidación/corrosión | Forma una barrera densa, previene la degradación del material | Piezas de la sección caliente del motor |

| Mejora de la durabilidad | Extiende la vida útil, reduce los costos de mantenimiento | Toberas, otros componentes críticos |

¿Listo para elevar sus proyectos aeroespaciales o de laboratorio con soluciones avanzadas de alta temperatura? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios sistemas de hornos personalizados como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el rendimiento y la confiabilidad de sus componentes.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio