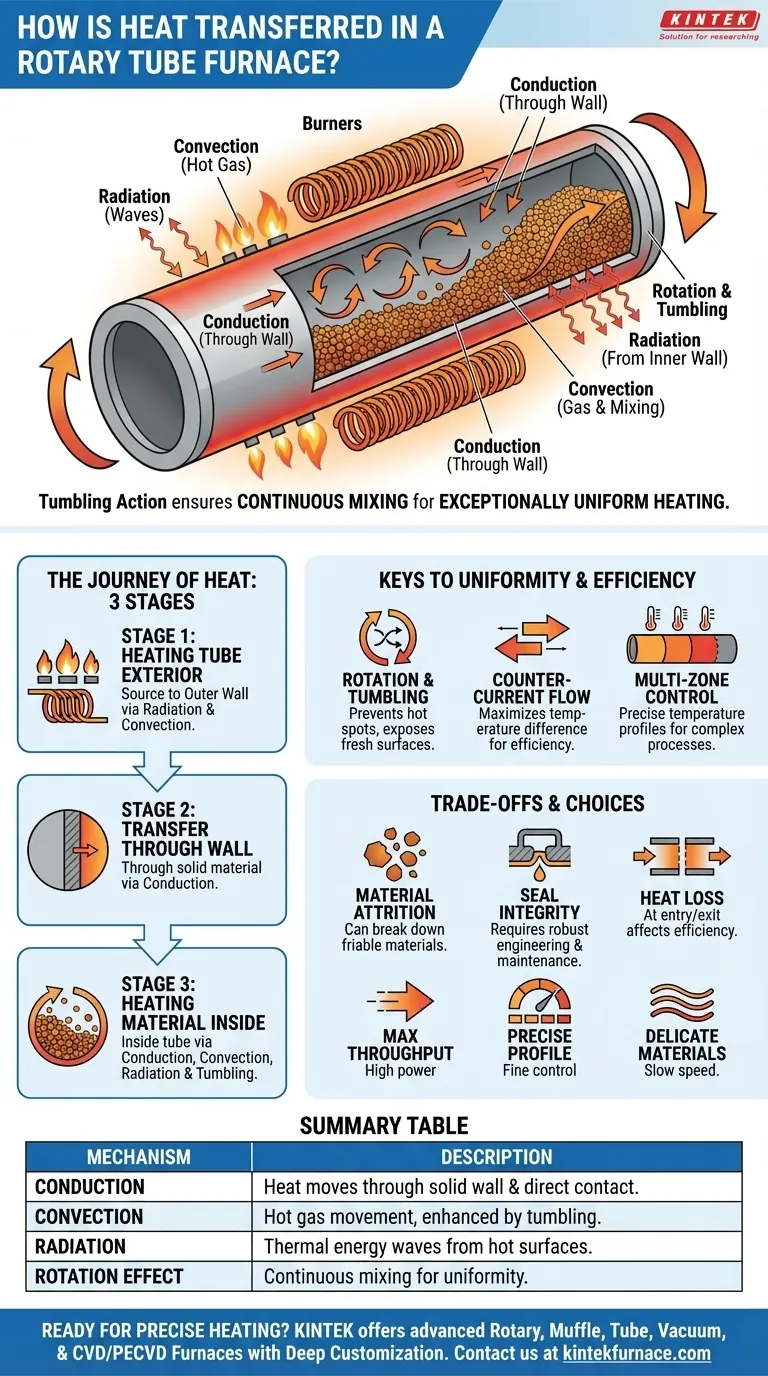

En un horno de tubo rotatorio, el calor se transfiere desde los elementos calefactores externos o los quemadores a la pared del tubo giratorio, y luego desde la pared caliente del tubo al material en su interior. Este proceso se basa en una combinación de conducción, convección y radiación, y la rotación del tubo asegura que el material se mezcle continuamente para un calentamiento excepcionalmente uniforme.

El desafío principal al calentar sólidos a granel o polvos es garantizar que cada partícula alcance la temperatura objetivo sin sobrecalentarse. Un horno de tubo rotatorio resuelve esto combinando la transferencia de calor multimodal con la agitación mecánica continua, creando un entorno de procesamiento térmico eficiente y altamente uniforme.

El viaje del calor: de la fuente a la muestra

Para comprender la eficacia del horno, debemos rastrear la trayectoria de la energía térmica desde su origen hasta el material que se está procesando. Esto ocurre en tres etapas distintas.

Etapa 1: Calentamiento del exterior del tubo

El proceso comienza con la fuente de calor, que suele ser elementos calefactores eléctricos o quemadores de gas que rodean el tubo del horno.

El calor se transfiere desde esta fuente a la pared exterior del tubo principalmente a través de la radiación térmica (energía que viaja como ondas electromagnéticas) y la convección (calor transportado por el movimiento del aire caliente o los gases de combustión en la cámara).

Etapa 2: Transferencia a través de la pared del tubo

Una vez que el exterior del tubo está caliente, esa energía térmica debe viajar hasta la superficie interior.

Esta transferencia se produce casi en su totalidad a través de la conducción, ya que el calor se mueve directamente a través del material sólido de la pared del tubo, ya sea metal, cuarzo o cerámica.

Etapa 3: Calentamiento del material dentro del tubo

Esta es la etapa más crítica, donde el diseño del horno realmente destaca. La rotación del tubo facilita tres mecanismos de transferencia simultáneamente.

- Conducción: El material en contacto físico directo con la pared interior caliente del tubo se calienta por conducción.

- Convección: A medida que el tubo gira, el lecho de material se eleva y se voltea. Esta mezcla constante expone nuevas partículas a la pared caliente y les permite moverse a través de cualquier gas caliente o atmósfera controlada dentro del tubo, facilitando la transferencia de calor por convección.

- Radiación: La superficie interior caliente del tubo irradia energía térmica directamente a la superficie del lecho de material debajo de ella.

La acción de volteo continua es clave, asegurando que las partículas no permanezcan estáticas, lo que provocaría una mala distribución del calor.

Las claves de la uniformidad y la eficiencia

La eficacia de un horno de tubo rotatorio no solo se trata de los modos de transferencia de calor, sino de cómo el diseño los manipula para lograr objetivos específicos.

El papel de la rotación y el volteo

El propósito principal de la rotación es garantizar un calentamiento uniforme. Al levantar y mezclar continuamente el material, el horno previene los puntos calientes y asegura que cada partícula se exponga a las fuentes de calor con el tiempo.

Esta agitación presenta continuamente una nueva capa superficial de material para calentar, aumentando drásticamente la velocidad general y la uniformidad del proceso en comparación con un lecho estático.

La ventaja del flujo a contracorriente

En muchos diseños industriales, se hace que los gases de calentamiento fluyan en dirección opuesta al recorrido del material (contracorriente).

Esta configuración es muy eficiente porque mantiene la mayor diferencia de temperatura posible entre el gas caliente y el material más frío a lo largo de toda la longitud del horno, maximizando la tasa de intercambio de calor.

Control multizona para la precisión

Los hornos avanzados a menudo se dividen en múltiples zonas de calentamiento controladas independientemente a lo largo de la longitud del tubo.

Esto permite a los operadores crear un perfil de temperatura preciso, permitiendo procesos complejos que requieren tasas específicas de calentamiento, mantenimiento y enfriamiento a medida que el material viaja a través del horno.

Comprensión de las compensaciones inherentes

Aunque es muy eficaz, el diseño de un horno de tubo rotatorio presenta desafíos prácticos que deben gestionarse.

Atrito del material

La acción de volteo que asegura un calentamiento uniforme también puede hacer que los materiales friables o delicados se descompongan, creando polvo o alterando el tamaño de las partículas. La velocidad de rotación y el nivel de llenado deben optimizarse cuidadosamente para minimizar este efecto.

Integridad de la atmósfera y el sellado

Mantener una atmósfera controlada perfectamente sellada (como gas inerte o vacío) es más complejo que en un horno estático. Los sellos giratorios en la entrada y la salida son puntos de posible fallo mecánico y fugas que requieren una ingeniería robusta y un mantenimiento regular.

Pérdida de calor en la entrada y la salida

Las aberturas en los extremos de alimentación y descarga, junto con los sellos, pueden ser fuentes significativas de pérdida de calor. Esto puede afectar la eficiencia energética general y dificultar el control del perfil de temperatura en los extremos del tubo.

Tomar la decisión correcta para su proceso

El uso óptimo de un horno de tubo rotatorio depende completamente de su objetivo de procesamiento principal.

- Si su enfoque principal es el máximo rendimiento: Priorice un diseño con un flujo de gas a contracorriente eficiente y zonas de calentamiento de alta potencia para impulsar la transferencia de calor lo más rápido posible.

- Si su enfoque principal es un perfil de temperatura preciso: Seleccione un horno con múltiples zonas de calentamiento controladas independientemente y un control fino de la velocidad de rotación del tubo.

- Si su enfoque principal es procesar materiales delicados: Controle cuidadosamente la velocidad de rotación y el ángulo de inclinación para lograr un movimiento de cascada suave en lugar de un volteo brusco, minimizando la abrasión.

En última instancia, el horno de tubo rotatorio se destaca al transformar un problema de calentamiento estático en uno dinámico, utilizando el movimiento mecánico para lograr una uniformidad térmica inigualable.

Tabla de resumen:

| Mecanismo de transferencia de calor | Descripción |

|---|---|

| Conducción | El calor se mueve a través de la pared sólida del tubo y el contacto directo con el material. |

| Convección | Los gases calientes o el aire transfieren calor mediante el movimiento, mejorado por el volteo del material. |

| Radiación | La energía térmica irradia desde superficies calientes al material como ondas electromagnéticas. |

| Efecto de la rotación | Asegura la mezcla continua para un calentamiento uniforme y eficiencia. |

¿Listo para lograr un calentamiento preciso y uniforme en su laboratorio? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Rotatorios, Hornos de Mufla, Hornos de Tubo, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos nuestros productos para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia y los resultados de su procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales