El mantenimiento adecuado de un horno de cerámica dental es un proceso sistemático que va mucho más allá de una simple limpieza. Requiere una calibración regular de los controles de temperatura, una limpieza a fondo de la cámara de cocción y una inspección diligente de componentes críticos como los elementos calefactores y los termopares. Cumplir con las pautas específicas del fabricante es fundamental para garantizar tanto la longevidad del equipo como la calidad de las restauraciones finales.

El propósito central del mantenimiento del horno es garantizar la precisión de la temperatura y la pureza ambiental durante el ciclo de cocción. Cualquier desviación en la temperatura o contaminación en la cámara compromete directamente las propiedades físicas y la estética de la cerámica, lo que lleva a restauraciones fallidas y recursos desperdiciados.

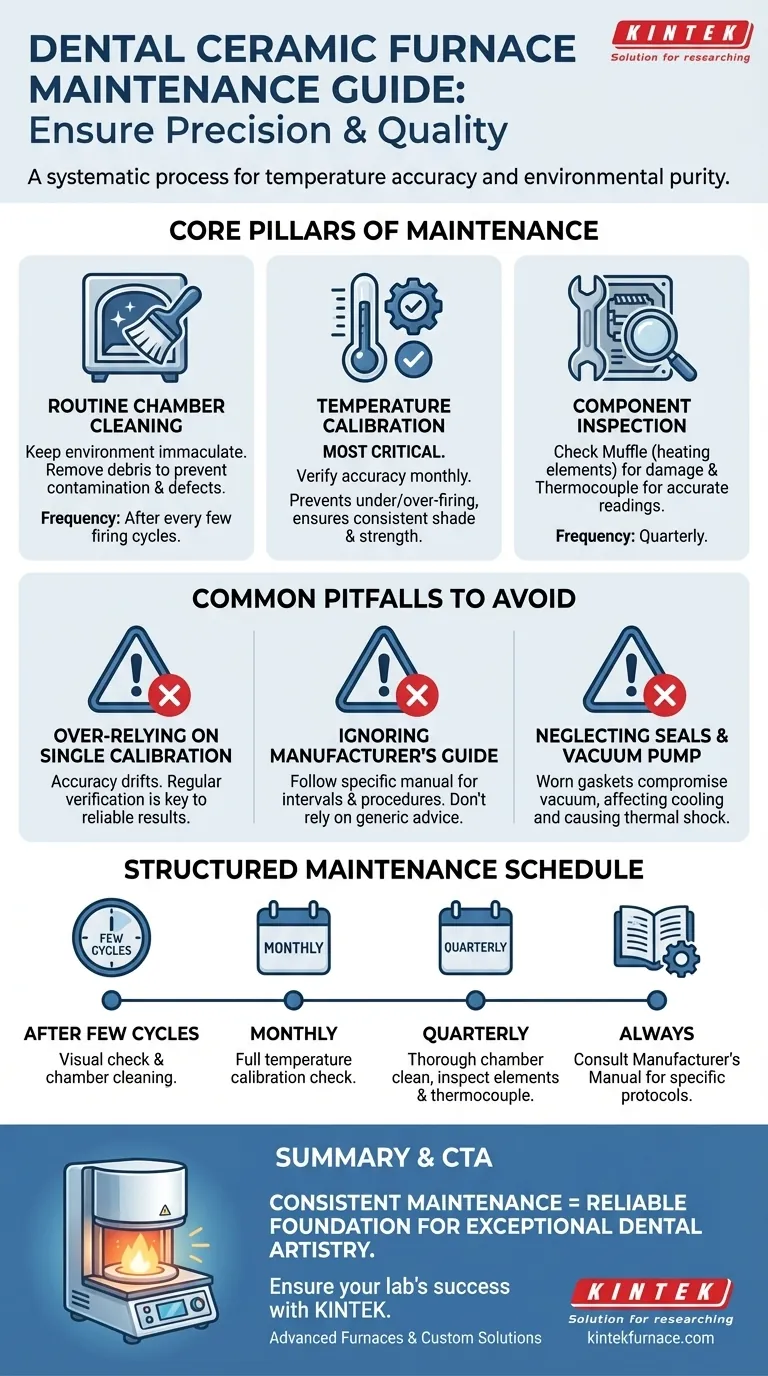

Los pilares fundamentales del mantenimiento del horno

Para lograr resultados consistentes y de alta calidad, su rutina de mantenimiento debe centrarse en los tres factores que influyen directamente en el proceso de cocción: el ambiente de la cámara, la precisión de la temperatura y la salud de los componentes que generan calor.

Limpieza rutinaria de la cámara

La cámara de cocción debe ser un ambiente impecable. Los restos o contaminantes que quedan de ciclos anteriores pueden vaporizarse a altas temperaturas e incrustarse en las nuevas restauraciones, causando decoloración y defectos.

Una cámara limpia asegura que el único material que se cuece es la cerámica misma, lo que conduce a resultados predecibles y estéticamente puros. Esta debe ser una tarea frecuente, realizada después de cada pocos ciclos de cocción.

Calibración y verificación de la temperatura

Esta es la tarea de mantenimiento más crítica. La función principal de un horno dental es ejecutar un perfil de temperatura preciso, y no se puede confiar ciegamente en la pantalla digital.

El termómetro interno del horno, el termopar, puede desviarse con el tiempo. La calibración regular utilizando un termómetro externo y verificado asegura que cuando el programa solicita 960°C, la cámara esté realmente a 960°C. Sin esto, se corre el riesgo de sub-o sobrecocer la cerámica, lo que arruina su estructura cristalina, resistencia y tonalidad.

Inspección de componentes críticos

Varios componentes trabajan juntos para lograr el ciclo de cocción correcto. Su falla puede ser gradual, y solo la inspección visual revelará un problema antes de que arruine un lote de trabajo.

Elementos calefactores Los elementos calefactores (o mufla) generan el calor. Con el tiempo, pueden degradarse, agrietarse o ceder. Esto conduce a un calentamiento desigual dentro de la cámara, haciendo que un lado de una restauración se cueza de manera diferente al otro. Busque signos de decoloración, descamación o daño físico.

El termopar El termopar es el sensor que lee la temperatura dentro de la cámara y la reporta al controlador. Un termopar degradado o contaminado proporcionará lecturas imprecisas. El horno puede creer que está a la temperatura correcta cuando no lo está, lo que hace imposible una cocción precisa incluso con elementos calefactores perfectos.

Errores comunes y descuidos

Incluso los laboratorios con un programa de mantenimiento pueden caer en trampas que comprometen su producción. Evitar estos descuidos comunes es clave para un funcionamiento del horno verdaderamente fiable.

Confiar demasiado en una única calibración

La calibración de la temperatura no es una tarea de "configúralo y olvídate". La precisión de un horno puede variar debido al envejecimiento de los componentes y al uso intensivo. Un horno calibrado en enero puede estar significativamente descalibrado en junio. La verificación debe ser un evento regular y programado.

Ignorar la guía del fabricante

Los materiales de referencia proporcionados por el fabricante de su horno no son sugerencias; son su directriz operativa principal. Contienen intervalos de mantenimiento específicos, números de pieza y procedimientos de calibración adaptados al diseño y los materiales únicos de esa máquina. Los consejos genéricos son útiles, pero la guía del fabricante es definitiva.

Descuidar los sellos y la bomba de vacío

Muchos ciclos de cocción dependen del vacío para eliminar el oxígeno y prevenir burbujas. Una junta de puerta desgastada o un sello de la bomba de vacío defectuoso pueden causar una pérdida de vacío durante el ciclo. Esto no solo afecta a la cerámica, sino que también puede influir en la velocidad de enfriamiento, lo que podría causar un choque térmico y el agrietamiento en la restauración final.

Estructurando su programa de mantenimiento

Un programa proactivo elimina las conjeturas y garantiza la fiabilidad a largo plazo. Utilice el siguiente marco como punto de partida, pero siempre remítase al manual específico de su horno.

- Después de cada pocos ciclos de cocción: Realice una inspección visual rápida y limpie cualquier residuo obvio del suelo de la cámara de cocción.

- Mensualmente: Realice una verificación completa de la calibración de la temperatura con un kit de calibración de confianza para verificar la precisión del horno.

- Trimestralmente: Realice una limpieza a fondo de la cámara e inspeccione los elementos calefactores y el termopar en busca de signos de desgaste, envejecimiento o contaminación.

- Consulte siempre el manual de su fabricante: Remítase a sus recomendaciones específicas para intervalos y procedimientos, ya que estas anulan cualquier consejo general.

El mantenimiento constante transforma su horno de una variable potencial en una base fiable para una artesanía dental excepcional.

Tabla de resumen:

| Tarea de mantenimiento | Frecuencia | Propósito clave |

|---|---|---|

| Limpieza de la cámara | Después de cada pocos ciclos | Eliminar contaminantes para resultados cerámicos puros |

| Calibración de temperatura | Mensualmente | Verificar la precisión para evitar la sub/sobrecocción |

| Inspección de componentes | Trimestralmente | Revisar los elementos calefactores y el termopar en busca de desgaste |

| Consultar la guía del fabricante | Según lo especificado | Seguir los procedimientos adaptados para un rendimiento óptimo |

¡Asegure el éxito de su laboratorio dental con soluciones de horno confiables de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos avanzados de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestras capacidades de personalización profunda garantizan un rendimiento preciso para restauraciones consistentes y de alta calidad. No deje que los problemas de mantenimiento comprometan su trabajo: contáctenos hoy para saber cómo nuestras soluciones pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio