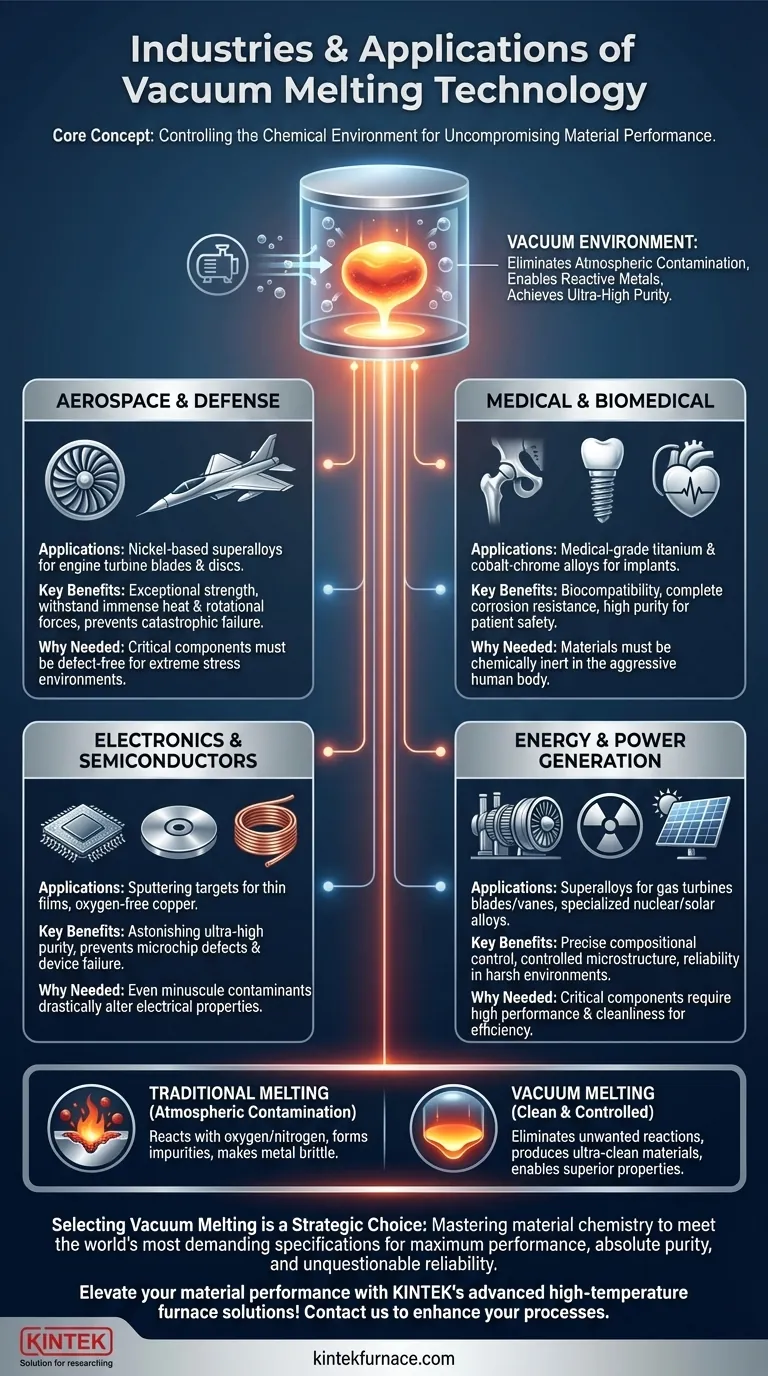

En su esencia, la tecnología de fusión al vacío es el proceso preferido para las industrias donde la falla de los materiales simplemente no es una opción. Se aplica más comúnmente en los sectores aeroespacial, médico, electrónico y de energía de alto rendimiento. Estas industrias dependen de ella para producir metales y aleaciones con una pureza, resistencia y propiedades específicas excepcionales que no se pueden lograr mediante la fusión convencional al aire libre.

La conclusión crucial es que la fusión al vacío no se trata solo de fundir metal; se trata de controlar todo el entorno químico. Al eliminar el aire, el proceso elimina las reacciones no deseadas con el oxígeno y el nitrógeno, produciendo materiales ultralimpios esenciales para las aplicaciones más exigentes y críticas.

Por qué la fusión tradicional no es suficiente

Para comprender por qué ciertas industrias dependen de la fusión al vacío, primero debe reconocer las limitaciones de fundir metales en presencia de aire.

El problema de la contaminación atmosférica

Cuando los metales se funden al aire libre, reaccionan con el oxígeno, el nitrógeno y el hidrógeno. Estas reacciones forman óxidos y nitruros, que introducen impurezas e inclusiones en el material final.

Estos contaminantes pueden hacer que el metal sea quebradizo, reducir su vida útil a la fatiga y comprometer su integridad estructural.

El desafío con los metales reactivos

Metales como el titanio y el circonio son altamente reactivos, especialmente a altas temperaturas. Fundirlos al aire libre es imposible, ya que se arruinarían inmediatamente por la contaminación.

La fusión al vacío proporciona el entorno inerte necesario para procesar estos metales y sus aleaciones de manera efectiva.

La necesidad de ultra alta pureza

Algunas aplicaciones exigen un nivel de pureza que los procesos estándar no pueden ofrecer. Incluso cantidades minúsculas de contaminantes pueden alterar drásticamente las propiedades eléctricas, químicas o biológicas de un material.

Aquí es donde la fusión al vacío, particularmente procesos como la Fusión por Inducción al Vacío (VIM) y la Refusión por Arco al Vacío (VAR), se vuelve esencial para refinar metales al más alto estándar posible.

Aplicaciones principales impulsadas por una calidad inquebrantable

La decisión de utilizar la fusión al vacío está impulsada por la necesidad de materiales que funcionen a la perfección bajo estrés extremo, en ambientes estériles o con características eléctricas precisas.

Aeroespacial y defensa

Este es el usuario más grande y crítico de materiales fundidos al vacío. La tecnología se utiliza para crear superaleaciones a base de níquel para las palas y discos de las turbinas de los motores a reacción.

Estos componentes deben soportar temperaturas inmensas y fuerzas de rotación. La pureza y la microestructura controlada de la fusión al vacío previenen fallas catastróficas del motor.

Médico y biomédico

El cuerpo humano es un ambiente agresivo, y cualquier material implantado en él debe ser completamente inerte y biocompatible. La fusión al vacío se utiliza para producir titanio de grado médico y aleaciones de cobalto-cromo.

Estos materiales se utilizan para reemplazos de articulaciones (caderas, rodillas), implantes dentales y carcasas de marcapasos, donde la resistencia a la corrosión y la pureza son primordiales para la seguridad del paciente.

Electrónica y semiconductores

La industria electrónica requiere materiales de una pureza asombrosa. La fusión al vacío se utiliza para crear objetivos de pulverización catódica, que se emplean para depositar películas delgadas de material sobre obleas semiconductoras.

Cualquier impureza en estos objetivos se transferiría al microchip, causando defectos y fallas en el dispositivo. La tecnología también produce el cobre ultrapuro y sin oxígeno necesario para componentes electrónicos de alta gama.

Generación de energía

Similar a la industria aeroespacial, las turbinas de gas industriales para la generación de energía dependen de superaleaciones fundidas al vacío para sus palas y álabes.

Además, las aleaciones especializadas para las industrias nuclear y solar requieren el control composicional preciso y la limpieza que solo el procesamiento al vacío puede proporcionar.

Comprender las compensaciones

Si bien sus beneficios son claros, la fusión al vacío es un proceso especializado con consideraciones significativas que lo hacen inadecuado para todas las aplicaciones.

Costo y complejidad significativos

Los hornos de vacío son caros de construir, operar y mantener. El proceso requiere sistemas de monitoreo y control sofisticados, lo que aumenta la complejidad general.

Este alto costo significa que la tecnología está reservada para aplicaciones donde los beneficios de rendimiento justifican la inversión.

Ciclos de producción más lentos

Crear un vacío, ejecutar un ciclo de fusión y enfriar el material bajo condiciones controladas es un proceso por lotes que consume mucho tiempo. No puede igualar el alto volumen de producción de las acerías o fundiciones convencionales.

No es una solución universal

Para innumerables aplicaciones cotidianas, como el acero estructural para la construcción o las piezas de hierro fundido estándar, las propiedades logradas mediante la fusión convencional son más que adecuadas.

Utilizar la fusión al vacío para estos materiales sería una exageración extrema, sin proporcionar ningún beneficio práctico y aumentando drásticamente el costo y el tiempo de producción.

Tomar la decisión correcta para su objetivo

La selección de la fusión al vacío es una elección estratégica impulsada enteramente por los requisitos de rendimiento final de su componente.

- Si su enfoque principal es el máximo rendimiento en condiciones extremas: La fusión al vacío es esencial para crear las superaleaciones sin defectos y las aleaciones de metales reactivos requeridas para turbinas aeroespaciales e industriales.

- Si su enfoque principal es la pureza absoluta del material: Esta tecnología es la única vía viable para satisfacer las estrictas demandas de semiconductores, implantes médicos y materiales de grado de laboratorio.

- Si su enfoque principal es la fiabilidad y seguridad incuestionables: La reducción de defectos relacionados con gases y contaminantes proporcionada por la fusión al vacío es un requisito no negociable para componentes críticos donde la falla tiene graves consecuencias.

En última instancia, adoptar la fusión al vacío es una decisión para dominar la química de los materiales, asegurando que sus componentes finales puedan cumplir con las especificaciones más exigentes del mundo.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios clave |

|---|---|---|

| Aeroespacial y Defensa | Álabes de turbinas de motores a reacción, superaleaciones | Alta resistencia, previene fallas bajo estrés extremo |

| Médica y Biomédica | Reemplazos de articulaciones, implantes dentales, carcasas de marcapasos | Biocompatibilidad, resistencia a la corrosión, pureza para la seguridad |

| Electrónica y Semiconductores | Objetivos de pulverización catódica, cobre sin oxígeno | Pureza ultra alta, previene defectos en microchips |

| Generación de Energía | Álabes de turbinas de gas, aleaciones nucleares/solares | Microestructura controlada, fiabilidad en entornos hostiles |

¡Eleve el rendimiento de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Ya sea en la industria aeroespacial, médica, electrónica o energética, nuestra experiencia en tecnología de fusión al vacío —incluidos hornos de vacío y atmósfera, sistemas CVD/PECVD y más— garantiza un control preciso y resultados ultrapuros. Aprovechando una I+D excepcional y fabricación interna, ofrecemos una personalización profunda para satisfacer sus necesidades experimentales únicas. No deje que la contaminación comprometa sus aplicaciones críticas: contáctenos hoy para discutir cómo podemos mejorar sus procesos y ofrecer resultados fiables y de alta calidad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas