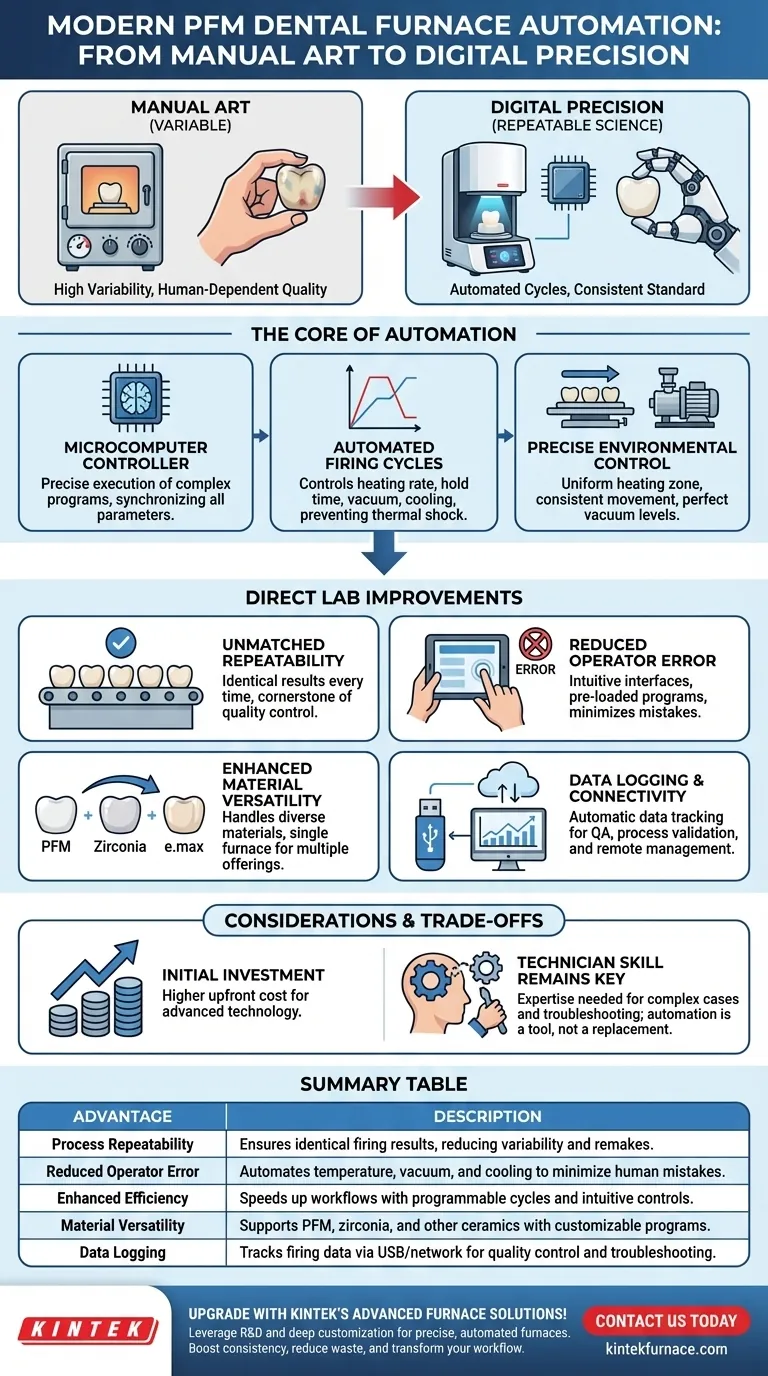

Los modernos hornos dentales de porcelana fundida sobre metal (PFM) aprovechan la automatización para agilizar los flujos de trabajo, aumentar la precisión y mejorar la calidad de las restauraciones.Estos sistemas integran controles microinformáticos, ciclos programables y supervisión en tiempo real para minimizar la intervención humana y garantizar resultados uniformes.Entre sus principales ventajas se encuentran la gestión precisa de la temperatura, la repetibilidad de los procesos y la compatibilidad con diversos materiales como el óxido de circonio y el disilicato de litio.La automatización también reduce los errores, acelera la producción y permite el registro remoto de datos, algo fundamental para los laboratorios y clínicas dentales de gran volumen.

Explicación de los puntos clave:

-

Sistemas avanzados de control por microordenador

- Los hornos modernos utilizan controladores lógicos programables (PLC) para automatizar los ciclos de calentamiento, enfriamiento y vacío.

- Funciones como las pantallas táctiles en color de 4,5 pulgadas y la comunicación RS 232/485 permiten un manejo intuitivo y la supervisión a distancia.

- Ejemplo:Los programas multisegmento pueden almacenar perfiles de cocción personalizados para diferentes materiales (por ejemplo, metal-cerámica frente a cerámica sin metal).

-

Repetibilidad del proceso y estabilidad de la calidad

- La automatización garantiza la reproducción exacta de las curvas de temperatura (hasta 1.600 °C) y los niveles de vacío (980 mBar), fundamentales para una sinterización uniforme.

- Las protecciones de sobretemperatura/corriente evitan las desviaciones, reduciendo las tasas de desechos en la producción de coronas y puentes.

- Los resultados uniformes son vitales para los resultados estéticos, como la coincidencia de translucidez en las carillas.

-

Reducción de errores humanos y costes de mano de obra

- Los movimientos motorizados de la bandeja y la autocalibración eliminan los ajustes manuales durante la cocción.

- El registro de datos USB controla el historial de los ciclos, lo que facilita el cumplimiento y la resolución de problemas sin la supervisión de un técnico.

-

Versatilidad en el procesamiento de materiales

-

Estos hornos admiten diversas aplicaciones:

- Oxidación de subestructuras metálicas para restauraciones PFM.

- Sinterización de óxido de circonio (los hornos de retorta atmosférica [/topic/atmosphere-retort-furnaces] permiten entornos sin oxígeno).

- Cocción de cerámica prensable (por ejemplo, disilicato de litio) a 700-1100°C.

-

Estos hornos admiten diversas aplicaciones:

-

Eficiencia de tiempo para laboratorios de gran volumen

- Los ciclos automatizados de precalentamiento y enfriamiento acortan los tiempos de entrega de coronas y puentes.

- El procesamiento paralelo (por ejemplo, cocción de maquillaje/glaseado mientras se sinteriza otra unidad) aumenta el rendimiento.

-

Integración con flujos de trabajo digitales

- Los puertos RS 232/485 permiten la conectividad con sistemas CAD/CAM para una odontología digital integral.

- La exportación de datos facilita la I+D de nuevas formulaciones cerámicas.

Al combinar la automatización de precisión con las necesidades odontológicas específicas, los modernos hornos PFM satisfacen tanto las demandas clínicas (resistencia, estética) como la eficiencia operativa, transformando la forma en que los laboratorios ofrecen restauraciones duraderas y realistas.

Tabla resumen:

| Ventaja | Características principales | Impacto |

|---|---|---|

| Control de precisión | Ciclos de calentamiento, enfriamiento y vacío controlados por microordenador | Garantiza una sinterización uniforme y resultados estéticos (por ejemplo, translucidez) |

| Repetibilidad del proceso | Perfiles programables para materiales (circonio, disilicato de litio) | Reduce las tasas de rechazo y estabiliza la calidad de la restauración |

| Reducción de errores | Bandejas motorizadas, autocalibración, registro de datos USB | Reduce los costes de mano de obra y los riesgos de conformidad |

| Versatilidad de materiales | Admite metalcerámica, cerámica sin metal y sinterización sin oxígeno (óxido de circonio) | Amplía las capacidades del laboratorio para diversas aplicaciones dentales |

| Eficiencia de tiempo | Precalentamiento/enfriamiento automatizados, procesamiento en paralelo | Acelera la producción de coronas/puentes para laboratorios de gran volumen |

| Integración digital | Puertos RS 232/485 para conectividad CAD/CAM | Facilita la odontología digital integral y la I+D |

Actualice su laboratorio dental con los avanzados hornos automatizados de KINTEK.Nuestras soluciones de ingeniería de precisión, desde PFM hasta sinterización de óxido de circonio, están respaldadas por una gran personalización y fabricación propia. Póngase en contacto con nosotros para optimizar su flujo de trabajo con equipos fiables y de alto rendimiento adaptados a sus necesidades.

Productos que podría estar buscando:

Explore los componentes de alto vacío para sistemas de hornos dentales

Descubra los pasamuros de vacío de precisión para la automatización de laboratorios

Válvulas de vacío duraderas para aplicaciones de sinterización

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales