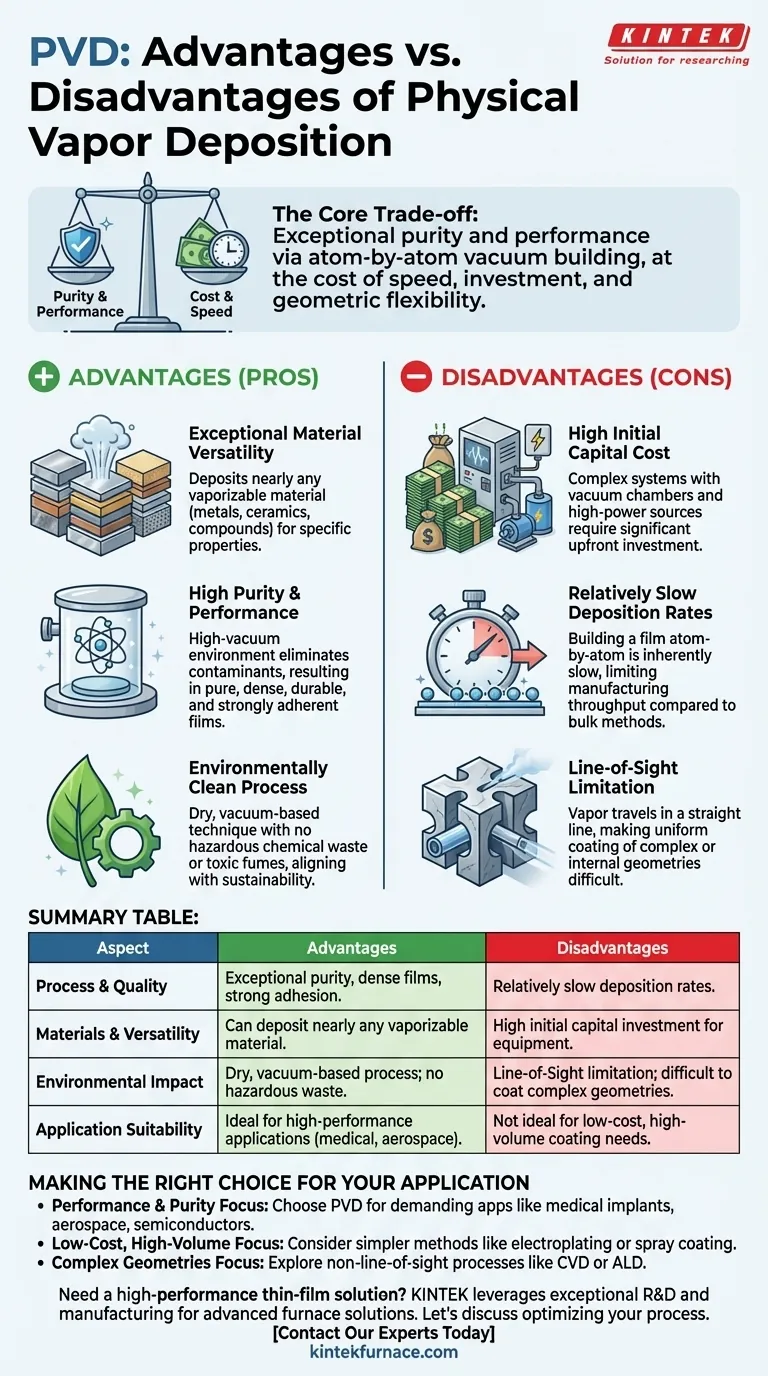

La deposición física de vapor (PVD) es una piedra angular del recubrimiento de película delgada moderno, conocida por su capacidad para producir superficies duraderas y de alto rendimiento. Sus principales ventajas son su respeto por el medio ambiente y su versatilidad en una enorme gama de materiales. Sin embargo, estos beneficios se equilibran con desventajas significativas, incluida una alta inversión de capital, bajas tasas de deposición y dificultades inherentes para recubrir formas complejas.

El compromiso central del PVD es claro: ofrece una pureza y un rendimiento excepcionales al construir películas átomo por átomo en el vacío. Esta precisión tiene el costo de la velocidad, la inversión inicial y la flexibilidad geométrica.

Explicación de las ventajas fundamentales del PVD

La deposición física de vapor funciona vaporizando un material sólido en el vacío y depositándolo sobre un sustrato. Este mecanismo fundamental es la fuente de sus fortalezas clave.

Versatilidad excepcional de los materiales

El PVD es un proceso físico, no químico. Esto significa que se puede utilizar para depositar casi cualquier material que pueda vaporizarse, incluidos metales, aleaciones, cerámicas y diversos compuestos.

Esto lo hace invaluable para aplicaciones que requieren propiedades de material específicas, desde el nitruro de titanio resistente al desgaste en herramientas de corte hasta el aluminio reflectante en espejos.

Alta pureza y rendimiento

Todo el proceso tiene lugar en una cámara de alto vacío. Este entorno es crucial porque elimina los gases atmosféricos y los contaminantes que de otro modo podrían incorporarse a la película.

El resultado es un recubrimiento extremadamente puro, denso y sin defectos. Estas películas exhiben una fuerte adhesión y propiedades superiores como dureza, resistencia a la corrosión y características ópticas o eléctricas específicas.

Proceso ambientalmente limpio

A diferencia de los procesos de productos químicos húmedos como la galvanoplastia, el PVD es una técnica seca basada en el vacío. No produce residuos químicos peligrosos ni humos tóxicos que requieran una eliminación especial.

Esto convierte al PVD en una tecnología significativamente más respetuosa con el medio ambiente, alineada con el impulso de la fabricación moderna hacia procesos seguros y sostenibles.

Comprensión de los compromisos y desventajas

La precisión y la calidad del PVD conllevan limitaciones prácticas y económicas que deben considerarse cuidadosamente.

Alto costo de capital inicial

Los sistemas PVD son máquinas complejas. Los componentes necesarios, incluida la cámara de vacío, las fuentes de energía de alta potencia (para evaporación o pulverización catódica), los sistemas de bombeo y los controles de proceso, representan una inversión de capital significativa.

Este alto costo inicial puede ser una barrera de entrada, particularmente para operaciones a pequeña escala o para productos con márgenes muy bajos.

Tasas de deposición relativamente lentas

Construir una capa de película capa por capa, esencialmente átomo por átomo, es un proceso inherentemente lento. Si bien es excelente para controlar el grosor y la estructura, limita el rendimiento de la fabricación.

En comparación con los métodos de recubrimiento a granel como la pintura o la galvanoplastia, el PVD es mucho más lento. Esto lo hace menos adecuado para aplicaciones donde el recubrimiento rápido y de gran volumen es el objetivo principal.

La limitación de la línea de visión

Este es el inconveniente técnico más crítico. En PVD, el material de recubrimiento vaporizado viaja en línea recta desde la fuente hasta el sustrato.

Esto significa que es muy difícil recubrir uniformemente superficies no visibles, como el interior de un tubo estrecho, grietas profundas o la parte posterior de una pieza compleja. Lograr una cobertura uniforme en objetos 3D a menudo requiere una rotación y fijación del sustrato compleja y costosa.

Tomar la decisión correcta para su aplicación

Su decisión de utilizar PVD debe estar impulsada por una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es el rendimiento y la pureza: El PVD es la opción ideal para crear películas delgadas densas y duraderas para aplicaciones exigentes como implantes médicos, componentes aeroespaciales o dispositivos semiconductores.

- Si su enfoque principal es el recubrimiento de bajo costo y gran volumen: Los métodos más simples y rápidos como la galvanoplastia o la pulverización son probablemente más rentables, siempre que pueda gestionar su impacto ambiental.

- Si su enfoque principal es recubrir geometrías internas complejas: Un proceso que no sea de línea de visión como la deposición química de vapor (CVD) o la deposición de capas atómicas (ALD) puede ser una tecnología más adecuada para explorar.

En última instancia, la selección de PVD es una decisión estratégica donde la demanda de calidad de recubrimiento superior y responsabilidad ambiental debe justificar la inversión en equipos y tiempo de proceso.

Tabla de resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Proceso y calidad | Pureza excepcional, películas densas, fuerte adhesión | Tasas de deposición relativamente lentas |

| Materiales y versatilidad | Puede depositar casi cualquier material vaporizable (metales, cerámicas) | Alta inversión de capital inicial para el equipo |

| Impacto ambiental | Proceso seco basado en vacío; sin residuos peligrosos | Limitación de línea de visión; difícil recubrir geometrías complejas |

| Idoneidad de la aplicación | Ideal para aplicaciones de alto rendimiento (médicas, aeroespaciales) | No es ideal para necesidades de recubrimiento de bajo costo y gran volumen |

¿Necesita una solución de película delgada de alto rendimiento adaptada a sus requisitos específicos?

Las ventajas y limitaciones del PVD resaltan que el sistema de horno adecuado es fundamental para el éxito. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura para diversas necesidades de laboratorio.

Nuestra línea de productos, que incluye hornos de tubo, hornos de vacío y atmósfera, y sistemas especializados de CVD/PECVD, se complementa con sólidas capacidades de personalización profunda. Podemos diseñar con precisión un sistema para superar los desafíos comunes del PVD, optimizar su proceso para materiales específicos y ayudarle a lograr la calidad de recubrimiento superior que exigen su investigación o producción.

Analicemos cómo podemos optimizar su proceso de deposición de película delgada. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura