Para cualquier laboratorio dental o clínico, la principal ventaja de un horno de sinterización de zirconia moderno es su capacidad para ofrecer resultados excepcionalmente consistentes y reproducibles. Esta fiabilidad se debe a su control preciso y automatizado sobre las dos variables más críticas en el proceso de sinterización: la temperatura y el tiempo. Al gestionar el ciclo térmico completo, el horno garantiza que cada restauración alcance la densidad, resistencia y calidad estética deseadas.

La consistencia de un horno de sinterización de zirconia no es una característica, sino el resultado directo de su diseño central. Transforma el proceso volátil de densificación cerámica en un paso de fabricación predecible y repetible al controlar meticulosamente cada fase del ciclo de calentamiento y enfriamiento.

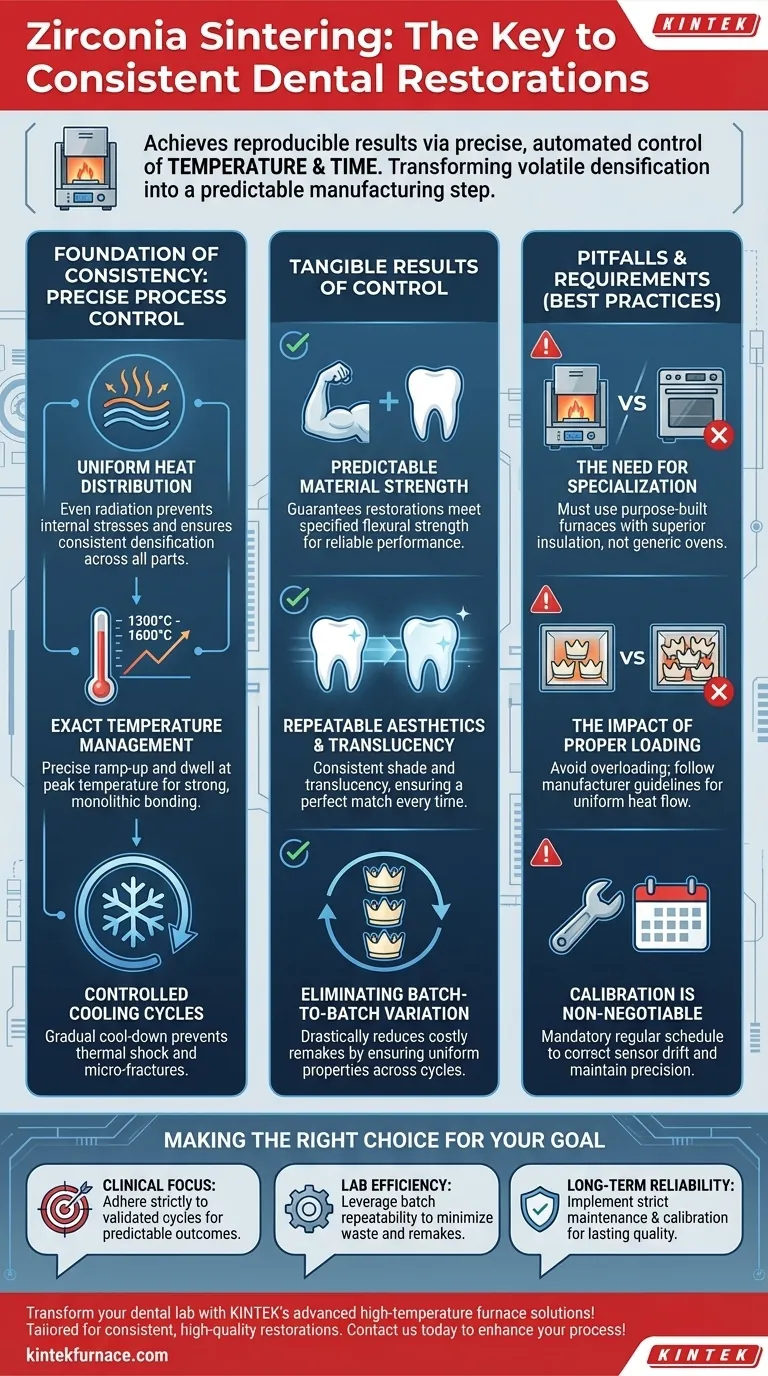

La base de la consistencia: control preciso del proceso

Un horno de zirconia especializado no solo se calienta; gestiona un viaje térmico complejo. Este control es lo que separa una restauración de alta calidad de un fallo.

Distribución uniforme del calor

El proceso comienza con elementos calefactores avanzados diseñados para irradiar calor de manera uniforme por toda la cámara de sinterización. Esta uniformidad es fundamental para garantizar que todas las partes de cada restauración —ya sea una corona individual o un puente de arco completo— se densifiquen a la misma velocidad, evitando tensiones internas y puntos débiles.

Gestión exacta de la temperatura

La zirconia debe calentarse gradualmente hasta una temperatura máxima específica, generalmente entre 1300 °C y 1600 °C. El controlador del horno ejecuta este aumento de forma precisa y luego mantiene esa temperatura máxima durante una etapa de "permanencia" o "remojo". En esta fase es cuando las partículas de zirconia se unen y se densifican, creando una estructura monolítica fuerte.

Ciclos de enfriamiento controlados

Tan importante como el calentamiento es el enfriamiento. Un enfriamiento gradual y controlado previene el choque térmico, que puede causar microfracturas y comprometer la integridad de la restauración final. Este proceso gestionado asegura que el material esté estable y libre de tensiones.

Los resultados tangibles del control de sinterización

Este nivel de control del proceso se traduce directamente en resultados predecibles y de alta calidad en los que los laboratorios y sus clientes pueden confiar.

Resistencia predecible del material

Al garantizar una densificación adecuada y completa, el horno produce restauraciones que cumplen consistentemente con su resistencia a la flexión especificada. Esto elimina las conjeturas y proporciona la confianza de que la restauración funcionará como se espera en la boca del paciente.

Estética y translucidez repetibles

El tono y la translucidez finales de la zirconia están fuertemente influenciados por el ciclo de sinterización. Un proceso consistente garantiza que el resultado estético de una restauración hoy sea idéntico al de una producida semanas o meses después, asegurando una combinación perfecta en todo momento.

Eliminación de la variación entre lotes

Para un entorno de producción, esta es la ventaja definitiva. Un horno debidamente calibrado elimina la variación entre diferentes ciclos de sinterización. Esto significa que cada lote de coronas o puentes tendrá las mismas propiedades físicas y estéticas, reduciendo drásticamente la necesidad de rehacer trabajos costosos.

Comprensión de las dificultades y requisitos

Lograr esta consistencia requiere más que simplemente poseer el equipo. El horno es un instrumento de precisión que debe operarse correctamente.

La necesidad de especialización

No se puede utilizar un horno genérico de alta temperatura para la zirconia. Los hornos de sinterización están construidos con fines específicos, con aislamiento superior y elementos calefactores no contaminantes, diseñados específicamente para las demandas químicas y físicas de las cerámicas de zirconia.

El impacto de la carga adecuada

La consistencia también depende del operador. Sobrecargar la cámara o colocar las restauraciones demasiado juntas puede impedir el flujo uniforme del calor, creando puntos fríos y resultados inconsistentes. Seguir las pautas del fabricante para la carga es esencial.

La calibración no es negociable

Con el tiempo, los sensores de temperatura (termopares) del horno pueden desviarse. Para mantener la precisión requerida para obtener resultados consistentes, un calendario de calibración regular no es opcional, es una parte obligatoria del control de calidad profesional.

Tomar la decisión correcta para su objetivo

Al comprender cómo un horno logra la consistencia, puede aprovecharlo mejor para satisfacer sus necesidades operativas específicas.

- Si su enfoque principal son los resultados clínicos: Adhiérase estrictamente a los ciclos de sinterización validados por el fabricante de zirconia para garantizar una resistencia y estética predecibles para cada caso.

- Si su enfoque principal es la eficiencia del laboratorio: Aproveche la repetibilidad entre lotes del horno para minimizar los rehacer trabajos, reducir el desperdicio de material y aumentar la productividad general.

- Si su enfoque principal es la fiabilidad a largo plazo: Implemente un estricto programa de mantenimiento y calibración para garantizar que su horno siga siendo una fuente de calidad predecible en los años venideros.

En última instancia, dominar el proceso de sinterización transforma un paso de producción crítico de una variable en una constante fiable.

Tabla resumen:

| Ventaja clave | Descripción |

|---|---|

| Control preciso del proceso | Gestión automatizada de la temperatura y el tiempo para ciclos de sinterización uniformes. |

| Distribución uniforme del calor | El calentamiento uniforme previene tensiones internas y garantiza una densificación constante. |

| Resistencia predecible del material | Garantiza que las restauraciones cumplan con la resistencia a la flexión especificada para un rendimiento fiable. |

| Estética repetible | Consistencia en la translucidez y la correspondencia de tonos en todos los lotes. |

| Elimina la variación entre lotes | Reduce los rehacer trabajos y el desperdicio de material con resultados fiables y reproducibles. |

¡Transforme su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de sinterización de zirconia especializados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestras amplias capacidades de personalización garantizan un control preciso para restauraciones consistentes y de alta calidad, lo que aumenta la eficiencia y reduce los costos. ¡Contáctenos hoy para descubrir cómo podemos mejorar su proceso de sinterización y ofrecer resultados fiables!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión