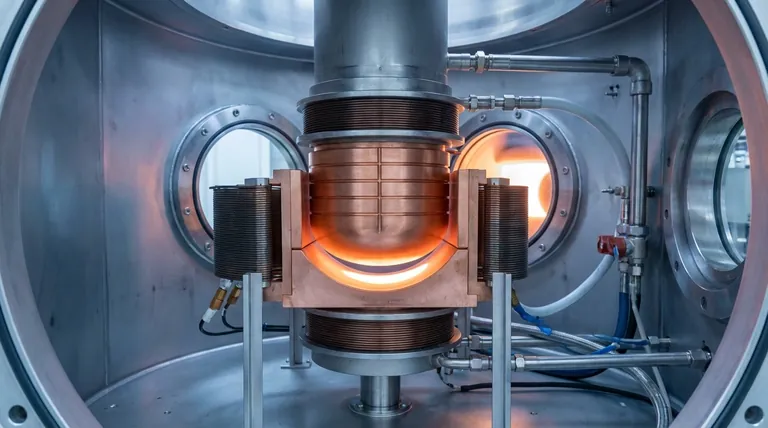

El diseño de fondo curvo en la Fusión por Inducción en Calavera (ISM) funciona optimizando la dirección de las fuerzas electromagnéticas para mejorar la levitación. Al manipular el campo electromagnético para que actúe a lo largo de la dirección normal de la superficie curva, esta geometría aumenta significativamente la fuerza de elevación ejercida sobre la parte inferior de la carga. Esta elevación mejorada crea una separación crítica conocida como "contacto suave", que aísla el metal fundido de la pared del crisol frío para mejorar la eficiencia térmica.

Idea Clave: Una geometría de fondo curvo genera una elevación electromagnética vertical que separa físicamente la carga fundida del suelo del crisol. Este "contacto suave" reduce drásticamente las pérdidas por conducción de calor, lo que resulta en una composición química más uniforme y una pureza de metal superior.

El Mecanismo de Levitación Mejorada

Fuerzas Electromagnéticas Dirigidas

En un crisol estándar de fondo plano, las fuerzas electromagnéticas pueden no levantar eficazmente el centro de la carga.

Un fondo curvo cambia esta dinámica. El diseño induce fuerzas electromagnéticas que actúan a lo largo de la dirección normal de la superficie curva. Esta geometría dirige naturalmente los vectores de fuerza hacia arriba y hacia adentro, concentrando el efecto de elevación en la parte inferior de la carga, donde más se necesita.

Logrando el "Contacto Suave"

El objetivo mecánico principal de este diseño es crear un espacio físico entre la carga y el crisol de cobre enfriado por agua.

Este fenómeno se conoce técnicamente como contacto suave. Al utilizar la fuerza de elevación mejorada, se forma un espacio de aire. Esto asegura que el metal fundido sea soportado principalmente por el campo magnético en lugar del contacto físico con el suelo del crisol.

Beneficios Térmicos y Químicos

Reducción de Pérdidas por Conducción de Calor

El impacto más inmediato del contacto suave es el aislamiento térmico.

Dado que la carga fundida no presiona directamente contra el crisol frío, las pérdidas por conducción de calor se reducen significativamente. El espacio de aire actúa como un aislante, permitiendo que el metal retenga el calor generado por inducción en lugar de perderlo en el sistema de agua de enfriamiento.

Mejora de la Uniformidad y la Pureza

La eficiencia térmica se traduce directamente en una mejor cinética de fusión.

Con una pérdida de calor reducida, la fusión mantiene un perfil de temperatura más alto y consistente. Esto promueve una mejor fluidez y agitación, lo que lleva a una composición química más uniforme en todo el lingote. Además, minimizar el contacto con el crisol evita la contaminación, asegurando una mayor pureza del metal en el producto solidificado final.

Factores Complementarios de Eficiencia

Mientras que el fondo curvo optimiza la elevación y el aislamiento térmico, otros parámetros de diseño controlan cuánta energía llega realmente al metal.

Optimización de la Densidad de Ranuras

Para mejorar aún más la cinética, el número de secciones (ranuras) en el crisol juega un papel vital.

Aumentar el número de secciones reduce las pérdidas por corrientes parásitas dentro de los segmentos de cobre. Esto reduce el efecto de blindaje magnético, permitiendo que más energía potencial electromagnética se dirija hacia la carga metálica en lugar de desperdiciarse como calor en las paredes del crisol.

Grosor de Pared y Masa

La masa física del crisol también afecta la eficiencia.

Una estructura de pared delgada con ranuras anchas reduce la masa total del crisol. Esto minimiza las pérdidas electromagnéticas ineficaces asociadas con el volumen del crisol. Las ranuras anchas ayudan a converger el flujo magnético, aumentando la intensidad del campo y mejorando la eficiencia de utilización de la energía, lo que podría elevarla de aproximadamente el 27% a más del 38%.

Comprender las Compensaciones

Complejidad de Fabricación

Aunque superior aerodinámica y electromagnéticamente, los fondos curvos son más complejos de fabricar.

El mecanizado de los segmentos de cobre a curvas precisas requiere tolerancias más estrictas que los diseños estándar de fondo plano. Esto puede aumentar el costo inicial de fabricación y el tiempo de entrega del equipo.

Integridad Estructural vs. Eficiencia

Buscar la máxima eficiencia implica equilibrar la resistencia estructural con la permeabilidad electromagnética.

Como se señaló en hallazgos complementarios, paredes más delgadas y ranuras más anchas mejoran la transferencia de energía. Sin embargo, esto debe equilibrarse con la integridad estructural requerida para contener la masa fundida y resistir los gradientes térmicos inherentes al proceso ISM.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su proceso de Fusión por Inducción en Calavera, debe alinear la geometría del crisol con sus objetivos de procesamiento específicos.

- Si su enfoque principal es la Pureza y Homogeneidad del Metal: Priorice un diseño de fondo curvo para maximizar la elevación electromagnética y crear el "contacto suave" necesario para minimizar la contaminación y la pérdida térmica.

- Si su enfoque principal es el Consumo de Energía: Concéntrese en aumentar el número de secciones y ensanchar las ranuras, ya que esto reduce directamente el blindaje magnético y mejora la eficiencia de utilización de la energía de la bobina.

Al combinar un fondo curvo para el aislamiento térmico con una estructura de alto recuento de segmentos para la transferencia de energía, se logra el equilibrio óptimo de pureza y eficiencia cinética.

Tabla Resumen:

| Característica | Beneficio del Diseño de Fondo Curvo |

|---|---|

| Fuerza Electromagnética | Dirige la elevación a lo largo del vector normal para separar físicamente la carga |

| Tipo de Contacto | Crea 'Contacto Suave' (espacio de aire) entre el metal fundido y el crisol |

| Eficiencia Térmica | Reduce significativamente las pérdidas por conducción de calor al sistema de enfriamiento |

| Calidad del Metal | Mejora la uniformidad química y previene la contaminación del crisol |

| Rendimiento del Proceso | Mayor utilización de energía para una fusión superior de metales reactivos |

Maximice la Pureza de su Fusión con la Experiencia de KINTEK

¿Su laboratorio o instalación de producción tiene problemas con pérdidas térmicas o contaminación en la fusión de metales reactivos? El equipo de ingeniería avanzada de KINTEK se especializa en soluciones de calentamiento de alto rendimiento adaptadas a sus objetivos de investigación específicos.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorios, Vacío y CVD, junto con componentes especializados de fusión por inducción diseñados para la precisión y la durabilidad. Nuestros especialistas técnicos pueden ayudarle a seleccionar la geometría de crisol y la configuración de ranuras ideales para optimizar su eficiencia energética y la pureza del material.

¿Listo para mejorar su procesamiento de materiales?

Póngase en contacto con KINTEK Hoy para Consultar con un Experto

Referencias

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1400℃ Horno de mufla para laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de fusión por inducción al vacío para aleaciones de Cr-Si? Uniformidad y pureza superiores

- ¿Cómo se comparan los hornos de fusión por inducción IGBT con los sistemas de fusión tradicionales? Un salto generacional en la tecnología de fusión

- ¿Cómo seleccionar el horno de fusión por inducción IGBT adecuado para metales específicos? Combine potencia, capacidad y crisol

- ¿Cuál es el papel de un Horno de Fusión por Inducción al Vacío en la preparación de acero al cromo? Asegurar la pureza y el control de la composición

- ¿Cuál es el principio del calentamiento por inducción? Domine la física del calentamiento sin contacto

- ¿Cuál es el papel del horno de fusión por arco de vacío en la preparación de HEA? Lograr una homogeneidad perfecta de la aleación

- ¿Cuáles son las ventajas de utilizar un horno de inducción al vacío de frecuencia media para aleaciones NAB? Precisión y Pureza

- ¿Cuál es la aplicación del horno de inducción? Fundir metal con una pureza y eficiencia inigualables