Para seleccionar el horno de inducción IGBT adecuado, debe hacer coincidir dos factores principales con el metal que pretende fundir: la potencia y la capacidad del horno (por ejemplo, 15 kW para 3 kg de acero) y la composición del material del crisol. El horno proporciona la energía, pero el crisol es el componente crítico que debe soportar la temperatura objetivo y evitar reacciones químicas con el metal fundido.

El error más común es centrarse únicamente en la potencia y la capacidad del horno. El enfoque correcto es ver el horno y el crisol como un sistema integrado, donde el material del crisol se elige específicamente para el punto de fusión y la reactividad química del metal.

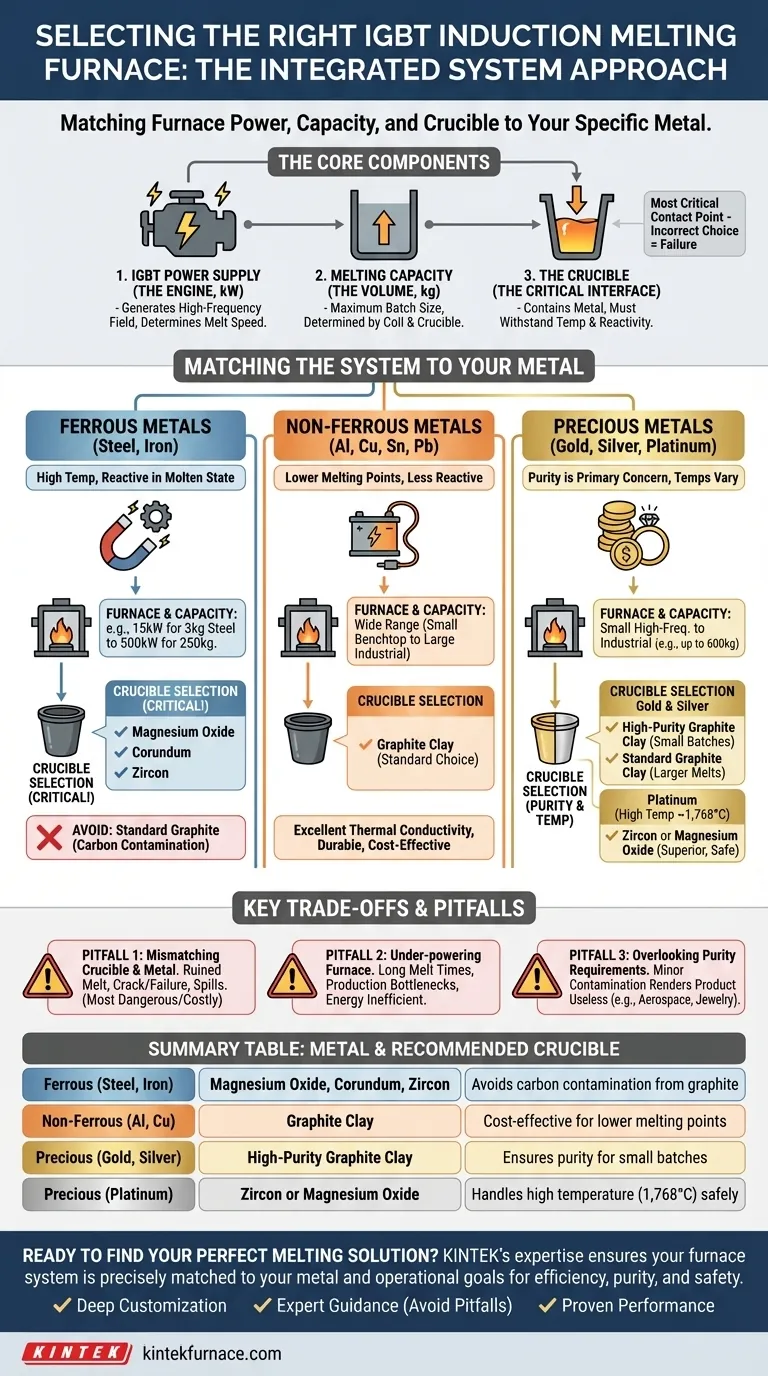

Los componentes principales de su sistema de fusión

Un horno de inducción es más que una simple fuente de alimentación. Comprender sus tres componentes clave es esencial para tomar una decisión informada.

La fuente de alimentación IGBT (El motor)

La fuente de alimentación, clasificada en kilovatios (kW), es el motor de su horno. Genera el campo magnético de alta frecuencia que induce calor directamente dentro del metal.

Una clasificación de kW más alta se traduce en tiempos de fusión más rápidos para una cantidad dada de metal. Este es un factor crítico para la eficiencia operativa y el rendimiento.

Capacidad de fusión (El volumen)

La capacidad, medida en kilogramos (kg), define la cantidad máxima de un metal específico que el horno puede fundir en un solo lote. Esto está determinado por el tamaño físico de la bobina de inducción y el crisol que puede contener.

Los modelos de hornos a menudo se especifican tanto por la potencia como por la capacidad, como un horno de 15 kW diseñado para un crisol de 3 kg.

El crisol (La interfaz crítica)

El crisol es el recipiente que contiene el metal durante la fusión. Es el punto de contacto más crítico y debe elegirse con sumo cuidado.

Un crisol incorrecto puede provocar la contaminación de la masa fundida, un rendimiento deficiente o una falla catastrófica. El material debe ser capaz de soportar temperaturas extremas y no reaccionar químicamente con el metal fundido.

Combinación del sistema de horno con su metal

El metal específico que está fundiendo dicta los requisitos tanto para el crisol como para la relación potencia-capacidad del horno.

Para metales ferrosos (acero, hierro)

Estos metales de alta temperatura son reactivos en su estado fundido.

- Horno y capacidad: Los modelos suelen oscilar entre una unidad de 15 kW para 3 kg de acero y una unidad de 500 kW capaz de fundir 250 kg.

- Selección del crisol: Debe utilizar un crisol cerámico hecho de óxido de magnesio, corindón o circonio. El uso de un crisol de grafito estándar introducirá carbono en el acero, contaminando la aleación.

Para metales no ferrosos (aluminio, cobre, estaño, plomo)

Estos metales industriales comunes tienen puntos de fusión más bajos y son generalmente menos reactivos que el acero.

- Horno y capacidad: Los rangos de potencia y capacidad son similares a los del acero, desde pequeñas unidades de sobremesa hasta grandes hornos industriales.

- Selección del crisol: Los crisoles de arcilla de grafito son la elección estándar. Ofrecen una excelente conductividad térmica y durabilidad para estas aplicaciones y son muy rentables.

Para metales preciosos (oro, plata, platino)

La pureza suele ser la principal preocupación al fundir metales preciosos, y las temperaturas pueden variar significativamente.

- Horno y capacidad: Son comunes los hornos pequeños de alta frecuencia, pero las capacidades pueden oscilar entre unos pocos kilogramos y 600 kg para operaciones industriales.

- Selección del crisol para oro y plata: Los crisoles de arcilla de grafito de alta pureza son ideales para lotes más pequeños donde mantener la pureza es primordial. La arcilla de grafito estándar es suficiente para fusiones más grandes.

- Selección del crisol para platino: El platino tiene un punto de fusión muy alto (1.768 °C / 3.215 °F), similar al acero. Para evitar la contaminación y garantizar la seguridad a esta temperatura, un crisol de circonio u óxido de magnesio es la opción técnicamente superior y más segura.

Comprender las compensaciones clave

Elegir un horno implica equilibrar el costo, el rendimiento y la seguridad. Es esencial evitar errores comunes.

Error 1: Desajuste entre el crisol y el metal

Este es el error más peligroso y costoso. Usar un crisol de grafito para acero arruinará la fusión. Usar un crisol no clasificado para la temperatura objetivo puede hacer que se agriete o falle, derramando metal fundido.

Error 2: Insuficiente potencia en su horno

Seleccionar un horno con una baja clasificación de kW para una gran capacidad resultará en tiempos de fusión extremadamente largos. Esto no solo crea un cuello de botella en la producción, sino que también es ineficiente energéticamente, ya que el sistema sufrirá una mayor pérdida de calor durante el período prolongado.

Error 3: Pasar por alto los requisitos de pureza

Para aplicaciones como la fundición a la cera perdida de joyas o componentes aeroespaciales, incluso una contaminación menor del crisol incorrecto puede inutilizar el producto final. Elija siempre el crisol en función de los requisitos de pureza final de su metal.

Tomar la decisión correcta para su operación

Utilice su objetivo principal para guiar su selección final.

- Si su objetivo principal son los metales ferrosos de alta temperatura como el acero o el hierro: Priorice un sistema con un crisol de óxido de magnesio, corindón o circonio y asegúrese de que la fuente de alimentación sea suficiente para el tiempo de fusión deseado.

- Si su objetivo principal son los metales no ferrosos de uso general como el aluminio o el cobre: Un sistema de horno que utilice un crisol de arcilla de grafito estándar es una opción confiable y rentable.

- Si su objetivo principal son los metales preciosos de alta pureza: Para pequeños lotes de oro y plata, invierta en crisoles de grafito de alta pureza. Para el platino, especifique un crisol cerámico (circonio u óxido de magnesio) para manejar el calor y evitar la contaminación.

Elegir el horno adecuado consiste en alinear la potencia, la capacidad y la ciencia de los materiales para garantizar una fusión eficiente, limpia y segura.

Tabla resumen:

| Tipo de metal | Material de crisol recomendado | Consideración clave |

|---|---|---|

| Ferroso (Acero, Hierro) | Óxido de magnesio, Corindón, Circonio | Evita la contaminación por carbono del grafito |

| No ferroso (Aluminio, Cobre) | Arcilla de grafito | Rentable para puntos de fusión más bajos |

| Precioso (Oro, Plata) | Arcilla de grafito de alta pureza | Garantiza la pureza para lotes pequeños |

| Precioso (Platino) | Circonio u Óxido de magnesio | Soporta altas temperaturas (1.768 °C) de forma segura |

¿Listo para encontrar su solución de fusión perfecta?

La experiencia de KINTEK garantiza que su sistema de horno se adapte con precisión a su metal y a sus objetivos operativos. Vamos más allá de simplemente vender un horno; nos asociamos con usted para diseñar un sistema integrado que garantice eficiencia, pureza y seguridad.

¿Por qué elegir KINTEK?

- Personalización profunda: Aprovechando nuestra excepcional I+D y fabricación interna, adaptamos nuestras avanzadas soluciones de hornos de alta temperatura, incluidos los hornos de fusión por inducción IGBT, a sus requisitos únicos.

- Orientación experta: Nuestros especialistas le ayudan a evitar errores comunes, garantizando la relación potencia-capacidad y el material del crisol correctos para su metal específico.

- Rendimiento probado: Desde pequeños lotes de metales preciosos hasta grandes fusiones industriales, nuestros sistemas ofrecen resultados fiables, limpios y eficientes.

Contáctenos hoy para discutir su proyecto y recibir una recomendación personalizada. Construyamos el sistema de fusión ideal para su laboratorio o fundición.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores