En esencia, el calentamiento por inducción es un método para generar calor dentro de un objeto eléctricamente conductor sin ningún contacto físico. Esto se logra utilizando una potente corriente alterna de alta frecuencia que fluye a través de una bobina. Esto crea un campo magnético que cambia rápidamente e induce corrientes eléctricas directamente dentro del material, y la propia resistencia del material a estas corrientes es lo que genera un calor preciso e instantáneo.

La tecnología opera sobre un principio simple pero potente de dos pasos: un campo magnético externo primero induce corrientes eléctricas dentro de un material, y luego la propia resistencia del material convierte esas corrientes en calor dirigido y controlable. Comprender este proceso de dos etapas es la clave para dominar su aplicación.

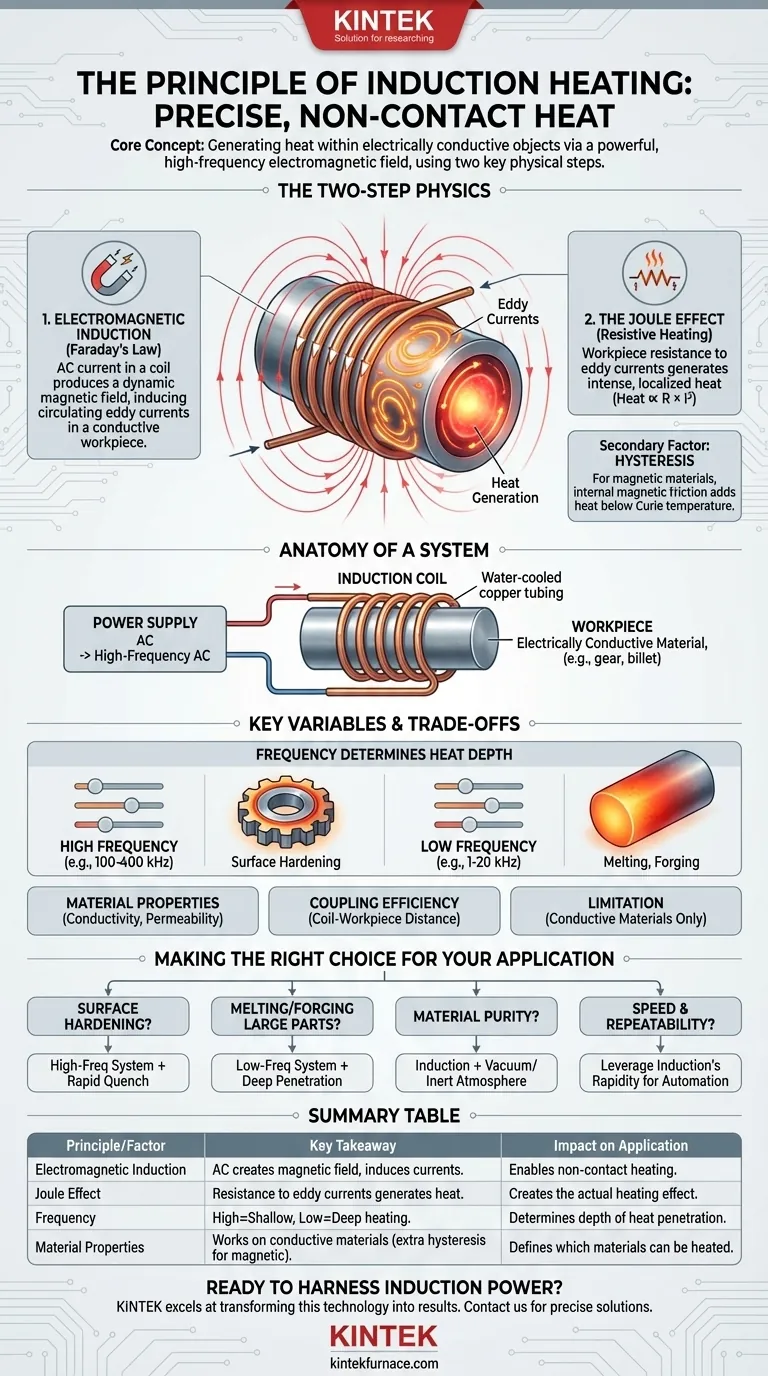

La física de dos pasos de la inducción

El calentamiento por inducción no es un fenómeno único, sino el resultado de dos principios físicos distintos que trabajan en secuencia: la inducción electromagnética y el efecto Joule.

Paso 1: Inducción electromagnética

Un sistema de inducción comienza con una corriente alterna (CA) que pasa a través de una bobina de inducción, típicamente hecha de cobre. Basado en la Ley de Inducción de Faraday, esta corriente produce un campo magnético dinámico e intenso en el espacio alrededor y dentro de la bobina.

Cuando se coloca una pieza de trabajo eléctricamente conductora dentro de este campo magnético, el campo induce corrientes eléctricas circulantes dentro del material. Estas se conocen como corrientes de Foucault.

Paso 2: El efecto Joule

Una vez que las corrientes de Foucault fluyen dentro de la pieza de trabajo, entra en juego el segundo principio. El efecto Joule, también conocido como calentamiento resistivo, describe cómo se genera calor cuando la electricidad pasa a través de un conductor.

Todo material conductor tiene cierta resistencia eléctrica. A medida que las corrientes de Foucault inducidas giran a través del material, superan esta resistencia, y esta fricción genera un calor intenso y localizado. El calor producido es directamente proporcional a la resistencia del material y al cuadrado de la corriente.

Un factor secundario: la histéresis

Para materiales magnéticos como el hierro, el acero y el níquel, existe una fuente secundaria de calor. El campo magnético que cambia rápidamente hace que los dominios magnéticos de estos materiales cambien rápidamente su orientación. Esta fricción interna genera calor adicional, conocido como pérdida por histéresis, que contribuye al efecto de calentamiento general por debajo de la temperatura de Curie del material.

Anatomía de un sistema típico

Aunque el principio es elegante, un sistema de inducción práctico requiere que algunos componentes clave trabajen en conjunto.

La fuente de alimentación

Esta unidad convierte la electricidad de la red en la corriente alterna de alta frecuencia necesaria para impulsar el proceso. La frecuencia es una variable crítica que dicta la profundidad de penetración del calor.

La bobina de inducción

A menudo hecha de tubos de cobre refrigerados por agua, la bobina de inducción (o inductor) tiene una forma que crea un campo magnético específico. Su diseño, incluido el número de vueltas, su diámetro y su proximidad a la pieza de trabajo, es fundamental para la eficiencia y para crear el patrón de calentamiento deseado.

La pieza de trabajo

Esta es simplemente la pieza o material eléctricamente conductor destinado a ser calentado. Puede ser un lingote de metal sólido para forja, un engranaje para endurecimiento superficial o polvo de metal en un crisol para fundición.

Comprensión de las compensaciones y las variables clave

La eficacia del calentamiento por inducción no es universal; depende enteramente de la manipulación de algunas variables clave. La incomprensión de estas puede llevar a resultados ineficientes o ineficaces.

La frecuencia determina la profundidad del calor

Esta es la variable más crítica a controlar. Las altas frecuencias (por ejemplo, de 100 kHz a 400 kHz) hacen que las corrientes de Foucault fluyan cerca de la superficie de la pieza de trabajo, un fenómeno conocido como "efecto pelicular". Esto es ideal para el endurecimiento superficial o el endurecimiento por cementación.

Por el contrario, las bajas frecuencias (por ejemplo, de 1 kHz a 20 kHz) penetran más profundamente en el material, generando un calor más uniforme y completo. Esto se utiliza para aplicaciones como la fundición o el precalentamiento de grandes lingotes antes de la forja.

Las propiedades del material son cruciales

La resistividad eléctrica y la permeabilidad magnética de un material dictan cómo responde a un campo de inducción. Los materiales altamente resistivos pueden calentarse muy rápidamente. Los materiales ferromagnéticos se benefician del efecto adicional del calentamiento por histéresis, pero solo hasta el punto en que pierden sus propiedades magnéticas (el punto de Curie).

La eficiencia de acoplamiento importa

"Acoplamiento" se refiere a la distancia entre la bobina y la pieza de trabajo. Un acoplamiento ajustado o cercano da como resultado una transferencia de energía más eficiente y un campo magnético más fuerte. Un acoplamiento flojo es menos eficiente, pero puede ser requerido por la geometría de la pieza.

La limitación principal: solo conductores

La mayor fortaleza del calentamiento por inducción es también su principal limitación: solo funciona directamente en materiales eléctricamente conductores. No puede calentar no conductores como el vidrio, la mayoría de las cerámicas o los plásticos. En algunos casos, se utiliza un crisol de grafito conductor como intermediario para calentar materiales no conductores contenidos en él.

Tomar la decisión correcta para su aplicación

Debe adaptar la configuración de inducción a su objetivo específico de procesamiento térmico.

- Si su objetivo principal es el endurecimiento superficial o el endurecimiento por cementación: Utilice un sistema de alta frecuencia para concentrar el calor con precisión en la capa exterior, seguido de un enfriamiento rápido.

- Si su objetivo principal es la fundición o la forja de piezas grandes: Utilice un sistema de baja frecuencia para asegurar una penetración de calor profunda y uniforme en toda la masa.

- Si su objetivo principal es la pureza y limpieza del material: Combine su sistema de inducción con una atmósfera de vacío o gas inerte para evitar la oxidación y la contaminación durante el calentamiento.

- Si su objetivo principal es la velocidad y repetibilidad del proceso: Aproveche la naturaleza rápida y controlable de la inducción, que es perfectamente adecuada para líneas de producción automatizadas de alto volumen.

Al comprender estos principios fundamentales, puede aprovechar eficazmente el calentamiento por inducción como una herramienta precisa y potente para sus necesidades específicas de procesamiento térmico.

Tabla resumen:

| Principio/Factor | Conclusión clave | Impacto en la aplicación |

|---|---|---|

| Inducción electromagnética | La corriente alterna en una bobina crea un campo magnético, induciendo corrientes de Foucault en una pieza de trabajo conductora. | Permite el calentamiento sin contacto. |

| Efecto Joule (calentamiento resistivo) | La resistencia de la pieza de trabajo a las corrientes de Foucault genera un calor intenso y localizado. | Crea el efecto de calentamiento real. |

| Frecuencia | Alta frecuencia = calentamiento superficial (endurecimiento superficial). Baja frecuencia = calentamiento profundo (fusión). | Determina la profundidad de penetración del calor. |

| Propiedades del material | Funciona mejor en materiales eléctricamente conductores; los materiales magnéticos obtienen un calentamiento adicional por histéresis. | Define qué materiales pueden calentarse eficazmente. |

¿Listo para aprovechar el poder del calentamiento por inducción?

Comprender el principio es el primer paso. Implementar la solución correcta para su desafío único de procesamiento térmico es el siguiente. KINTEK se destaca en transformar esta tecnología avanzada en resultados del mundo real para su laboratorio o línea de producción.

¿Por qué elegir KINTEK? Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de inducción, muflas, hornos tubulares, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Analicemos cómo podemos aplicar un calentamiento por inducción preciso y eficiente a su aplicación específica.

Contacte hoy mismo a nuestros expertos para explorar una solución personalizada que aumente su eficiencia, pureza y repetibilidad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores