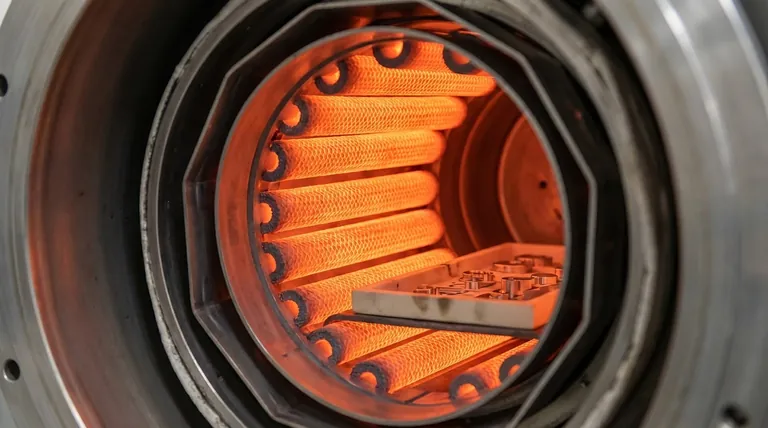

En aplicaciones de hornos de vacío de alta temperatura, los elementos calefactores de grafito son la opción dominante debido a su estabilidad térmica incomparable, resistencia mecánica y versatilidad de diseño. Logran de manera confiable temperaturas que los elementos metálicos no pueden alcanzar, al tiempo que ofrecen una resistencia superior a las tensiones de los ciclos rápidos de calentamiento y enfriamiento.

El valor del grafito no es solo su capacidad para alcanzar temperaturas extremas. Su verdadera ventaja radica en la combinación de estabilidad térmica, excelente maquinabilidad y resistencia mecánica, lo que permite el diseño de sistemas de calefacción eficientes, uniformes y duraderos para procesos de vacío exigentes.

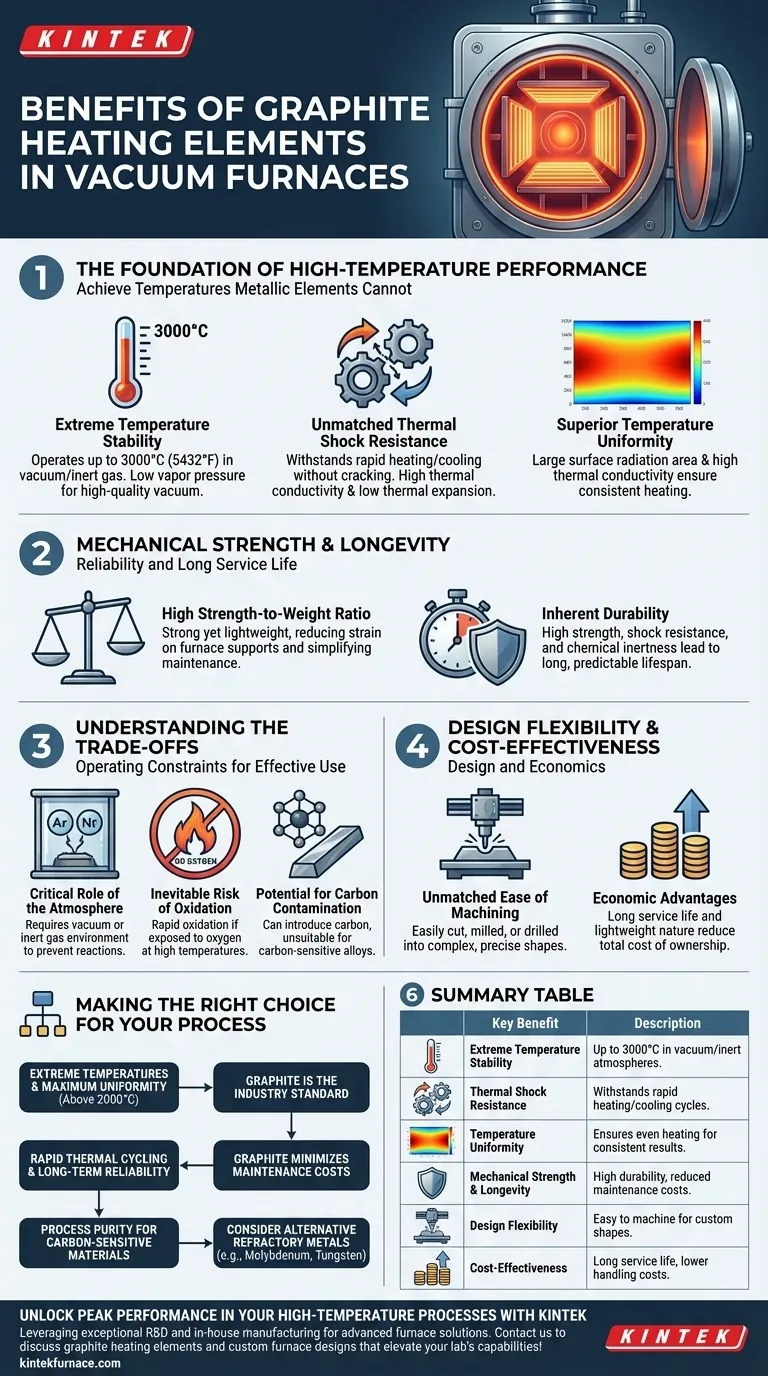

La base del rendimiento a alta temperatura

Las propiedades fundamentales del grafito lo hacen excepcionalmente adecuado para generar el calor extremo requerido en el soldadura fuerte al vacío, la sinterización y el tratamiento térmico.

Estabilidad a temperaturas extremas

El grafito puede operar de manera estable a temperaturas de hasta 3000 °C (5432 °F) en una atmósfera de vacío o gas inerte.

A diferencia de los metales, el grafito no se derrite a presión atmosférica, sino que se sublima a temperaturas muy altas. También tiene una presión de vapor extremadamente baja, lo cual es fundamental para mantener un entorno de vacío de alta calidad.

Resistencia inigualable al choque térmico

Los procesos de horno a menudo implican calentamiento y enfriamiento rápidos. El grafito tiene una resistencia superior al choque térmico, lo que significa que puede soportar estos cambios drásticos de temperatura sin agrietarse ni fallar.

Esto es un resultado directo de su alta conductividad térmica y su bajo coeficiente de expansión térmica. El material disipa el estrés de manera efectiva, previniendo fallas mecánicas.

Uniformidad de temperatura superior

Los elementos de grafito pueden diseñarse con una gran área de radiación superficial. Esto, combinado con su alta conductividad térmica, garantiza una excelente uniformidad de temperatura en toda la zona caliente del horno.

El calentamiento constante es fundamental para lograr resultados repetibles y de alta calidad en procesos sensibles como el recocido o la soldadura fuerte de ensamblajes complejos.

Resistencia mecánica y longevidad

Más allá de sus características térmicas, la estructura física del grafito contribuye directamente a la fiabilidad del horno y a una larga vida útil.

Alta relación resistencia-peso

El grafito es a la vez resistente y ligero. Esto facilita y hace más segura la manipulación de los componentes del horno durante la instalación y el mantenimiento, reduciendo los costos de mano de obra.

La menor masa también ejerce menos tensión en las estructuras de soporte internas del horno, especialmente a altas temperaturas, donde la mayoría de los materiales pierden resistencia.

Durabilidad inherente

La combinación de alta resistencia mecánica, resistencia al choque térmico e inercia química otorga a los elementos calefactores de grafito una vida útil excepcionalmente larga y predecible.

Esta durabilidad reduce el tiempo de inactividad del horno y disminuye el costo total de propiedad durante la vida útil del horno.

Comprender las compensaciones

Aunque el grafito es un material superior, su uso efectivo depende totalmente de comprender sus limitaciones operativas. No es una solución universal.

El papel crítico de la atmósfera

La capacidad del grafito para altas temperaturas solo es posible en un ambiente de vacío o gas inerte (como argón o nitrógeno).

Este entorno controlado es esencial para evitar que el material reaccione con su entorno.

El riesgo inevitable de oxidación

Si se expone a oxígeno a altas temperaturas, el grafito se oxidará rápidamente, formando gas CO o CO2. Esto destruirá rápidamente el elemento calefactor.

Incluso las pequeñas fugas de vacío pueden acortar significativamente la vida útil del elemento, haciendo de la integridad del horno una prioridad máxima para cualquier operador.

Potencial de contaminación por carbono

Como material a base de carbono, el grafito puede introducir carbono en la atmósfera de procesamiento. Esto puede ser un problema significativo al someter a tratamiento térmico aleaciones sensibles al carbono.

En tales casos, los elementos calefactores metálicos hechos de molibdeno o tungsteno pueden ser una alternativa necesaria, a pesar de sus propias limitaciones.

Flexibilidad de diseño y rentabilidad

Los beneficios prácticos del grafito se extienden al diseño y la economía de todo el sistema del horno.

Facilidad de mecanizado inigualable

El grafito tiene una excelente maquinabilidad. Se puede cortar, fresar o perforar fácilmente en formas complejas y precisas.

Esto permite la creación de elementos calefactores altamente personalizados adaptados a geometrías de horno y requisitos de proceso específicos, optimizando la distribución del calor.

Ventajas económicas

La longevidad y fiabilidad de los elementos de grafito contribuyen a un menor costo total de propiedad. Además, su naturaleza ligera reduce los costos de manipulación e instalación.

Tomar la decisión correcta para su proceso

Su aplicación específica determinará si el grafito es la opción óptima.

- Si su enfoque principal es alcanzar temperaturas extremas (superiores a 2000 °C) con la máxima uniformidad: El grafito es el estándar de la industria debido a su alto punto de sublimación y su gran área de radiación.

- Si su enfoque principal son los ciclos térmicos rápidos y la fiabilidad a largo plazo: La baja expansión térmica y la excelente resistencia a los choques del grafito minimizan los costos de mantenimiento y reemplazo.

- Si su enfoque principal es la pureza del proceso para materiales sensibles al carbono: Debe evaluar cuidadosamente la posible transferencia de carbono o considerar elementos alternativos de metal refractario como el molibdeno o el tungsteno.

En última instancia, la selección del grafito es una decisión estratégica para lograr resultados consistentes y de alto rendimiento en entornos de horno de vacío exigentes.

Tabla de resumen:

| Beneficio clave | Descripción |

|---|---|

| Estabilidad a temperatura extrema | Opera hasta 3000 °C en vacío/atmósferas inertes con baja presión de vapor. |

| Resistencia al choque térmico | Resiste el calentamiento/enfriamiento rápido debido a la alta conductividad térmica y baja expansión. |

| Uniformidad de temperatura | Asegura un calentamiento uniforme en todo el horno para resultados consistentes. |

| Resistencia mecánica y longevidad | La alta relación resistencia-peso y la durabilidad reducen los costos de mantenimiento. |

| Flexibilidad de diseño | Fácil de mecanizar para formas personalizadas, optimizando la distribución del calor. |

| Rentabilidad | La larga vida útil y los menores costos de manipulación mejoran el valor total de propiedad. |

Desbloquee el máximo rendimiento en sus procesos de alta temperatura con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite estabilidad a temperaturas extremas, calentamiento uniforme o componentes duraderos para aplicaciones exigentes, ofrecemos soluciones fiables y rentables que mejoran la eficiencia y los resultados.

¡Contáctenos hoy para conversar sobre cómo nuestros elementos calefactores de grafito y diseños de hornos personalizados pueden elevar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?