Al elegir un proceso de unión, la diferencia principal entre el soldamorado al vacío y la soldadura no es meramente la técnica, sino una filosofía fundamental sobre cómo tratar los materiales base. Mientras que la soldadura fusiona las piezas al fundirlas, el soldamorado al vacío las une con un metal de aporte a una temperatura más baja, preservando la integridad de los componentes. Esto da como resultado una estabilidad dimensional superior, la capacidad de unir materiales disímiles y uniones prístinas y limpias sin distorsión.

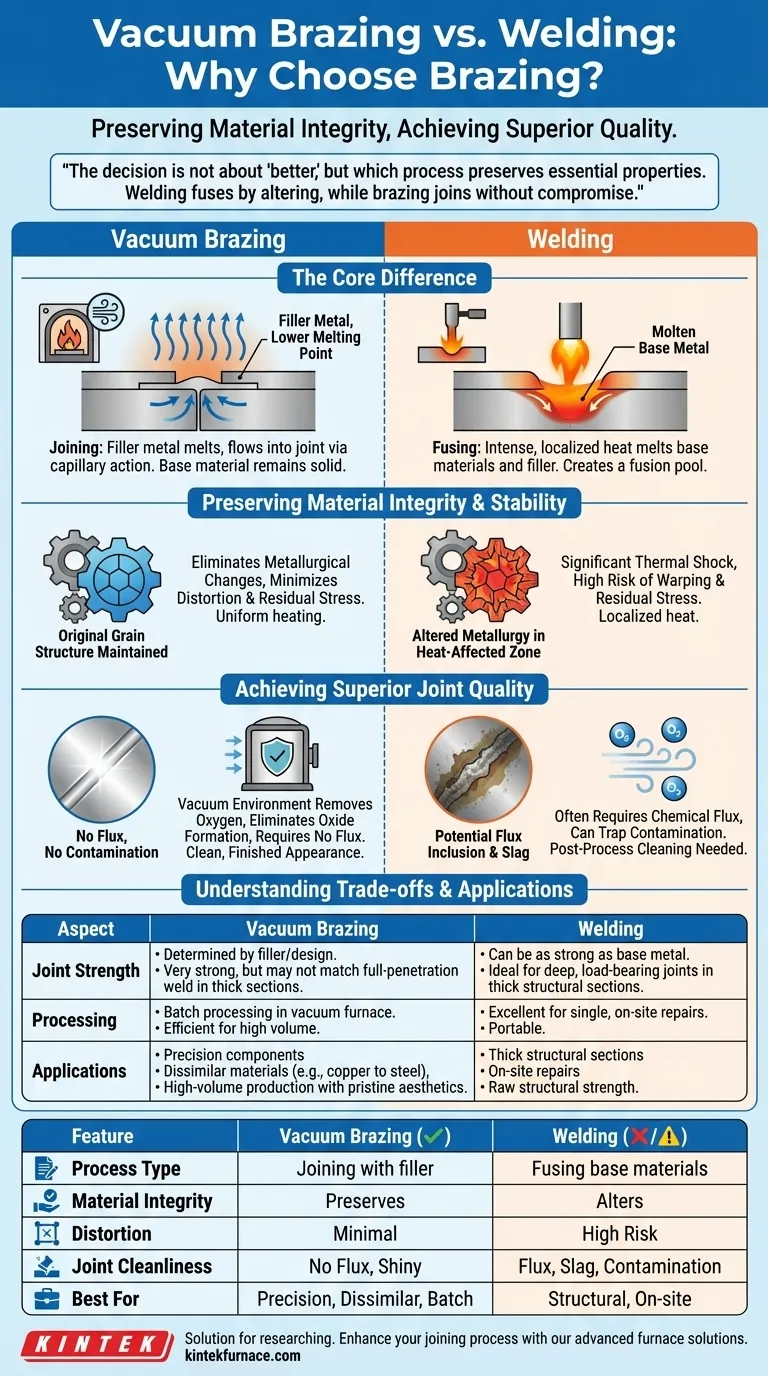

La decisión entre el soldamorado al vacío y la soldadura no se trata de cuál es "mejor", sino de qué proceso preserva mejor las propiedades esenciales de sus componentes. La soldadura fusiona piezas alterando su estructura, mientras que el soldamorado al vacío las une sin compromisos, manteniendo su resistencia y dimensiones originales.

La Diferencia Central: Unión vs. Fusión

En el centro de esta comparación está cómo cada proceso logra una unión. Comprender esta distinción es clave para seleccionar el método correcto para su aplicación.

Cómo Funciona el Soldamorado al Vacío

El soldamorado al vacío es un proceso en el que se utiliza un metal de aporte, con un punto de fusión inferior al de los componentes base, para crear una unión. Las piezas se ensamblan, se aplica el metal de aporte y todo el conjunto se calienta uniformemente dentro de un horno de vacío. El vacío previene la oxidación y el metal de aporte se funde y fluye hacia la junta mediante acción capilar, creando una unión fuerte y limpia al enfriarse.

Cómo Funciona la Soldadura

La soldadura, en cambio, utiliza un calor intenso y localizado para fundir los bordes de los propios materiales base, a menudo junto con un material de aporte. Esta piscina de metal fundido de los componentes se solidifica para formar la unión. Este proceso altera fundamentalmente la metalurgia de los materiales base en la zona afectada por el calor.

Preservación de la Integridad y Estabilidad del Material

La mayor ventaja del soldamorado al vacío radica en su naturaleza suave y controlada, que protege las piezas que se unen.

Eliminación de Cambios Metalúrgicos

Dado que el soldamorado al vacío se produce por debajo del punto de fusión de los materiales base, no altera sus propiedades inherentes. La estructura granular, la dureza y la resistencia de los componentes originales permanecen inalteradas, lo cual es fundamental para piezas de precisión o tratadas térmicamente.

Minimización de la Distorsión y el Estrés Residual

El calentamiento y enfriamiento lentos y uniformes dentro de un horno minimiza el choque térmico y el estrés residual. Esto previene el alabeo y la distorsión comúnmente asociados con el calor intenso y localizado de la soldadura, asegurando una alta precisión dimensional en el ensamblaje final.

Logro de una Calidad de Unión Superior

El entorno en el que se realiza la unión tiene un profundo impacto en su calidad y apariencia final.

El Papel del Entorno de Vacío

El vacío actúa como el escudo protector definitivo. Al eliminar el oxígeno y otros contaminantes atmosféricos, previene la formación de óxidos en las superficies metálicas. Esto asegura que el metal de aporte pueda unirse de manera limpia y efectiva con los materiales base.

Sin Fundente, Sin Contaminación

La soldadura y el soldamorado tradicionales a menudo requieren un fundente químico para limpiar las superficies y prevenir la oxidación. Este fundente puede quedar atrapado en la unión, lo que provoca corrosión y posibles puntos de fallo. El soldamorado al vacío no requiere fundente, eliminando este riesgo por completo y suprimiendo la necesidad de limpieza posterior al proceso.

Una Apariencia Final Limpia

Las piezas salen de un horno de vacío con uniones brillantes y limpias. No hay escoria, salpicaduras ni decoloración que eliminar, lo que reduce significativamente la mano de obra y los costos posteriores al procesamiento.

Comprensión de las Compensaciones

Ningún proceso es universalmente superior. Reconocer las compensaciones es esencial para tomar una decisión informada.

Resistencia y Diseño de la Unión

Una soldadura ejecutada correctamente puede crear una unión tan fuerte como el propio metal base. La resistencia de una unión soldamorado se determina por el metal de aporte y el diseño de la unión (específicamente, la tolerancia de la holgura y el área superficial). Aunque es muy fuerte, puede que no iguale la resistencia última de una soldadura de penetración total en aplicaciones estructurales gruesas.

Equipamiento y Procesamiento por Lotes

Los hornos de vacío representan una inversión de capital significativa y son más adecuados para el procesamiento por lotes. Esto es muy eficiente para tiradas de producción de gran volumen, pero no es práctico para reparaciones únicas in situ donde una soldadora portátil sobresale.

Combinación de Procesos

Una eficiencia clave del soldamorado al vacío es la capacidad de combinar múltiples procesos térmicos. Es posible realizar soldamorado, tratamiento térmico y endurecimiento por envejecimiento, todo en un único ciclo de horno automatizado, ahorrando una inmensa cantidad de tiempo y energía en un entorno de producción.

Tomar la Decisión Correcta para su Aplicación

Seleccione su proceso basándose en los requisitos innegociables de su proyecto.

- Si su enfoque principal es la precisión y los componentes delicados: El soldamorado al vacío es la elección definitiva para mantener la estabilidad dimensional y prevenir el daño del material.

- Si su enfoque principal es unir materiales disímiles (como cobre con acero, o metal con cerámica): El soldamorado al vacío es uno de los métodos más confiables y efectivos disponibles.

- Si su enfoque principal es la resistencia estructural pura en secciones gruesas: La soldadura es a menudo la solución más directa y rentable para crear uniones profundas que soporten carga.

- Si su enfoque principal es la producción de alto volumen con estética prístina: La eficiencia y limpieza del soldamorado al vacío lo hacen ideal para fabricar piezas repetibles con calidad de acabado.

Al comprender estos principios fundamentales, puede seleccionar con confianza el método de unión que proteja la integridad y la intención de su diseño.

Tabla de Resumen:

| Aspecto | Soldamorado al Vacío | Soldadura |

|---|---|---|

| Tipo de Proceso | Unión con metal de aporte por debajo del punto de fusión base | Fusión al fundir los materiales base |

| Integridad del Material | Preserva la estructura granular y las propiedades | Altera la metalurgia en la zona afectada por el calor |

| Distorsión | Mínima debido al calentamiento uniforme | Alto riesgo de alabeo y estrés residual |

| Limpieza de la Unión | Sin fundente, libre de oxidación, acabado brillante | Puede requerir fundente, lo que provoca escoria y contaminación |

| Aplicaciones Adecuadas | Componentes de precisión, materiales disímiles, producción de alto volumen | Secciones estructurales gruesas, reparaciones in situ |

¿Listo para mejorar su proceso de unión con precisión y confiabilidad? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a su laboratorio. Nuestra línea de productos, que incluye Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que trabaje con componentes delicados o materiales disímiles, nuestras soluciones de soldamorado al vacío garantizan una calidad de unión superior y eficiencia. Contáctenos hoy mismo para discutir cómo podemos apoyar sus proyectos y ofrecer resultados óptimos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases