Las restauraciones de Porcelana Fusionada sobre Metal (PFM) son una tecnología fundamental en la odontología restauradora, representando un enfoque híbrido para coronas y puentes. Consisten en una subestructura de aleación metálica, que proporciona resistencia y un ajuste preciso, cubierta por una capa de porcelana de recubrimiento que se fusiona con el metal para proporcionar una estética similar a la del diente. Esta combinación busca aprovechar las mejores cualidades de ambos materiales.

Las restauraciones PFM han sido durante mucho tiempo el caballo de batalla de la odontología, ofreciendo una solución predecible y duradera que equilibra la resistencia con la apariencia cosmética. Sin embargo, su característica definitoria es precisamente este compromiso; rara vez son la opción más fuerte o la más estética disponible hoy en día, pero proporcionan un término medio fiable.

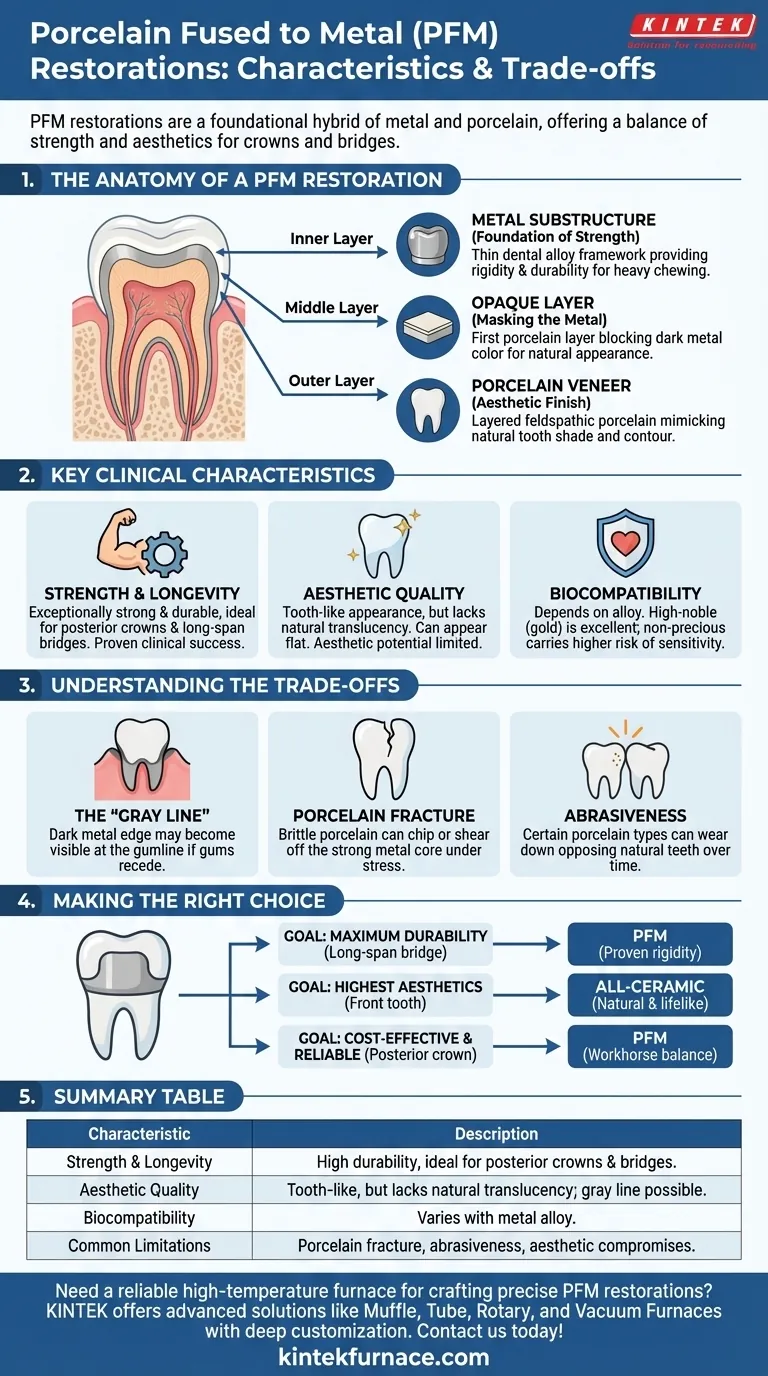

La Anatomía de una Restauración PFM

Comprender el rendimiento de una PFM comienza con su estructura en capas. Cada capa cumple un propósito distinto, y su interacción define las características clínicas de la restauración.

La Subestructura Metálica: La Base de la Resistencia

El núcleo de una PFM es una cofia delgada, similar a un dedal, hecha de una aleación dental. Este armazón metálico es lo que proporciona a la restauración su rigidez y durabilidad, haciéndola resistente a las fuertes fuerzas de la masticación.

El tipo de metal utilizado puede variar, desde aleaciones preciosas (alto contenido de oro) hasta aleaciones semipreciosas y no preciosas (como cromo-cobalto), lo que puede afectar la biocompatibilidad y el coste.

La Capa Opaca: Enmascarando el Metal

Una capa crítica, a menudo pasada por alto, es la porcelana opaca. Esta es la primera capa de porcelana aplicada directamente sobre el metal.

Su única función es impedir que el color oscuro y metálico de la subestructura se filtre. Sin esta capa, la restauración final parecería gris y poco natural.

El Recubrimiento de Porcelana: Creando el Acabado Estético

Finalmente, se construyen capas de porcelana feldespática sobre la capa opaca y se cuecen en un horno de alta temperatura. Un técnico dental cualificado puede estratificar diferentes tonos y traslucideces de porcelana para imitar la apariencia de un diente natural. Esta capa exterior es la que proporciona el color y el contorno finales.

Características Clínicas Clave

El diseño en capas de una PFM se traduce directamente en sus principales fortalezas y debilidades en un entorno clínico.

Resistencia y Longevidad

La subestructura metálica hace que las PFM sean excepcionalmente fuertes y duraderas. Tienen un largo historial de éxito clínico, especialmente para coronas individuales y puentes multiancla en la parte posterior de la boca, donde las fuerzas de masticación son mayores.

Calidad Estética

Aunque las PFM están diseñadas para parecerse a los dientes, su estética es inherentemente limitada. Dado que la luz no puede atravesar el núcleo metálico y opaco, carecen de la vitalidad y translucidez natural de una restauración totalmente cerámica. A veces pueden parecer "planas" o calcáreas, especialmente con cierta iluminación.

Biocompatibilidad

La biocompatibilidad de una restauración PFM está determinada en gran medida por la aleación utilizada en su subestructura. Las aleaciones de alto contenido noble (oro) son extremadamente biocompatibles y suaves con el tejido gingival. Las aleaciones no preciosas también son seguras para la mayoría de los pacientes, pero conllevan un riesgo ligeramente mayor de sensibilidad alérgica.

Comprender las Compensaciones y Limitaciones

Ningún material dental es perfecto. La naturaleza híbrida de las PFM introduce compromisos específicos que es crucial comprender al compararlas con otras opciones.

La "Línea Gris" en el Margen Gingival

El inconveniente estético más conocido de una PFM es la posibilidad de que aparezca una línea oscura o gris en el margen gingival (la línea de las encías). Esto ocurre cuando las encías retroceden incluso ligeramente, exponiendo el borde metálico oscuro de la corona.

Potencial de Fractura de la Porcelana

Aunque el núcleo metálico es fuerte, la porcelana estratificada sobre él puede ser frágil. Bajo ciertos tipos de fuerza, la porcelana puede astillarse o desprenderse del metal subyacente. Este es un modo de fallo común para las restauraciones PFM.

Abrasividad para los Dientes Opuestos

El tipo de porcelana utilizada en las PFM puede ser más abrasiva que el esmalte dental natural o los materiales cerámicos más nuevos. Con el paso de muchos años, una corona PFM puede causar desgaste en el diente natural opuesto contra el que mastica.

Tomar la Decisión Correcta para su Objetivo

La selección de un material restaurador requiere hacer coincidir sus características con la necesidad clínica y las prioridades del paciente.

- Si su principal objetivo es la máxima durabilidad para un puente de gran longitud: La PFM sigue siendo una opción muy predecible y fuerte debido a la rigidez probada de su armazón metálico.

- Si su principal objetivo es el más alto nivel de estética para un diente anterior: Una restauración totalmente cerámica (como disilicato de litio o zirconia) casi siempre proporcionará un resultado más natural y realista.

- Si su principal objetivo es una corona posterior rentable y fiable: La PFM ofrece un equilibrio probado de resistencia, estética aceptable y longevidad, lo que la convierte en una excelente solución de trabajo.

Al comprender la mezcla distintiva de resistencia y compromiso inherente a las restauraciones PFM, puede tomar una decisión más informada sobre el material ideal para sus objetivos específicos.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Resistencia y Longevidad | La subestructura metálica proporciona una alta durabilidad, ideal para coronas y puentes posteriores. |

| Calidad Estética | El recubrimiento de porcelana ofrece una apariencia similar a la del diente, pero carece de translucidez natural; puede mostrar una línea gris. |

| Biocompatibilidad | Varía según la aleación metálica (ej. el oro es altamente biocompatible, los metales no preciosos pueden causar sensibilidad). |

| Limitaciones Comunes | La porcelana puede fracturarse, puede desgastar los dientes opuestos y existen compromisos estéticos. |

¿Necesita un horno de alta temperatura fiable para crear restauraciones PFM precisas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos nuestros productos para satisfacer sus necesidades experimentales y de producción únicas. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas