Al evaluar las atmósferas de los hornos, la principal consideración de costo para el argón es su precio superior en relación con alternativas como el nitrógeno. Este mayor gasto inicial es un resultado directo de sus propiedades químicas únicas. Sin embargo, para aplicaciones de alto riesgo donde la integridad del material es innegociable, el costo del argón a menudo se considera una inversión en calidad y una salvaguardia contra los costos mucho mayores asociados con la falla o contaminación de los componentes.

La decisión de usar argón no es un simple cálculo de gastos; es una compensación estratégica. Está equilibrando el mayor costo directo del gas con los costos posteriores significativos y, a menudo, ocultos, de la oxidación, la contaminación del material y el rechazo del producto.

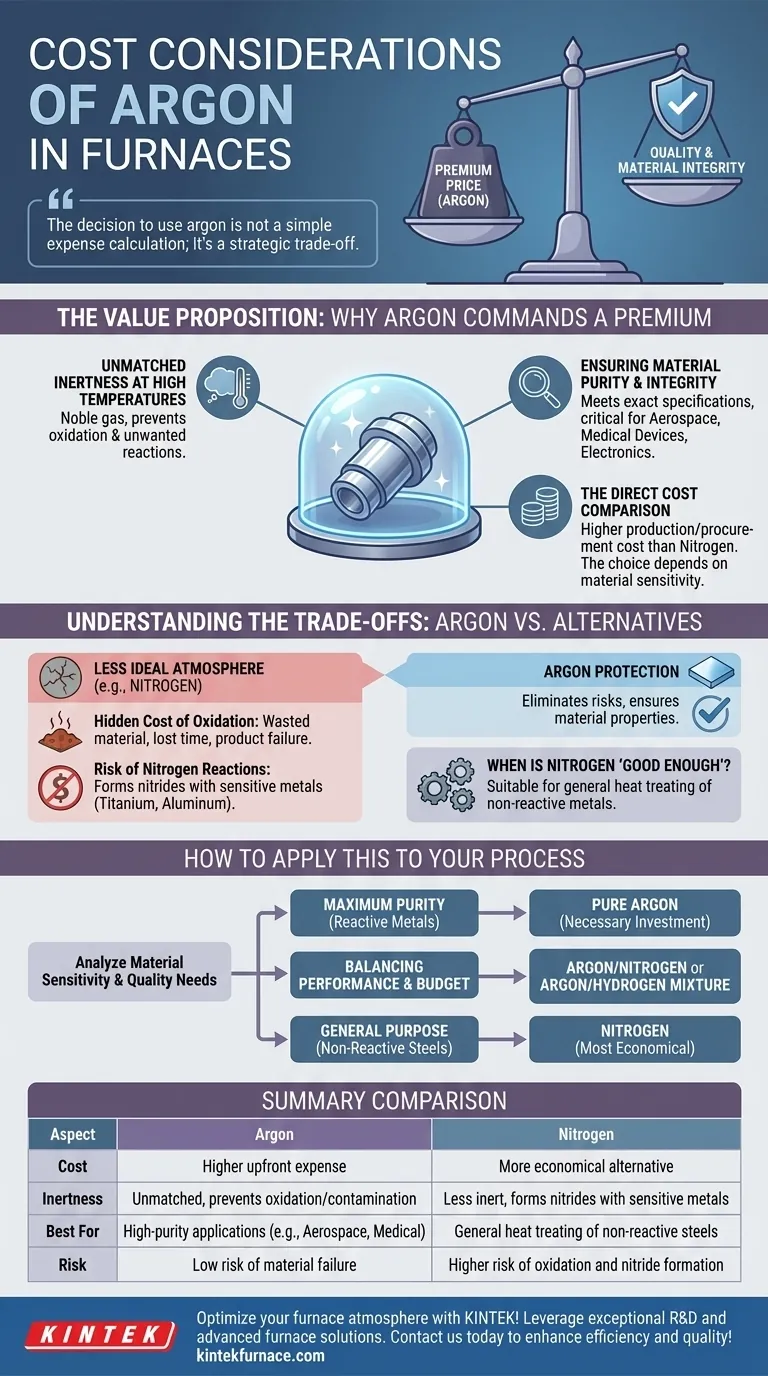

La Propuesta de Valor: Por Qué el Argón Exige un Precio Premium

El costo del argón está directamente relacionado con su rendimiento superior como atmósfera protectora en entornos de alta temperatura. Comprender sus beneficios aclara por qué a menudo es la opción preferida, aunque más costosa.

Inercia Inigualable a Altas Temperaturas

El argón es un gas noble, lo que significa que es casi completamente no reactivo con otros elementos, incluso bajo calor extremo. Esta inercia es su propiedad más valiosa en aplicaciones de hornos.

Crea un ambiente prístino que evita que ocurran reacciones químicas no deseadas, principalmente la oxidación, en la superficie del material que se está tratando.

Asegurar la Pureza e Integridad del Material

Al prevenir la oxidación y otras reacciones, el argón garantiza que el producto final cumpla con las especificaciones metalúrgicas y químicas exactas. Esto es fundamental en industrias como la aeroespacial, la fabricación de dispositivos médicos y la electrónica.

Para estas aplicaciones, incluso niveles microscópicos de contaminación pueden provocar una falla catastrófica del componente, lo que hace esencial la integridad proporcionada por el argón.

La Comparación de Costos Directos

Objetivamente, el argón es más caro de producir y adquirir que el nitrógeno. Para aplicaciones donde los riesgos de reacción son bajos, el nitrógeno presenta una alternativa más económica. Por lo tanto, la elección depende completamente de la sensibilidad del material que se procesa.

Comprender las Compensaciones: Argón frente a Alternativas

Elegir un gas para horno es una decisión de gestión de riesgos. El menor costo de una alternativa como el nitrógeno debe sopesarse frente al potencial de reacciones negativas con sus materiales específicos.

El "Costo" Oculto de la Oxidación

Usar una atmósfera no ideal puede provocar oxidación, lo que degrada la superficie del material, compromete su integridad estructural y puede hacer que se deseche todo el lote.

El costo del material desperdiciado, el tiempo de producción perdido y la posible falla del producto en el campo casi siempre excede los ahorros obtenidos al usar un gas más barato.

El Riesgo de Reacciones con el Nitrógeno

Aunque a menudo se considera inerte, el nitrógeno puede reaccionar con ciertos metales a altas temperaturas para formar nitruros. Este es un problema significativo para materiales como el titanio, el aluminio y ciertos aceros inoxidables.

Esta formación de nitruro puede alterar las propiedades del material de maneras indeseables, un riesgo que se elimina por completo al usar argón químicamente inactivo.

¿Cuándo es "Suficientemente Bueno" el Nitrógeno?

Para el tratamiento térmico general de aceros al carbono comunes y otros metales no reactivos, el nitrógeno es una solución perfectamente adecuada y altamente rentable. Si su proceso no involucra materiales sensibles a la formación de nitruros, el costo adicional del argón no proporciona ningún beneficio significativo.

Cómo Aplicar Esto a Su Proceso

Su decisión debe guiarse por un análisis claro de la sensibilidad de su material y los requisitos de calidad de su producto.

- Si su enfoque principal es la máxima pureza del material para metales reactivos (p. ej., titanio, aleaciones especiales): El costo del argón puro es una inversión necesaria para prevenir fallas catastróficas del material y garantizar la calidad del producto.

- Si su enfoque principal es equilibrar el rendimiento y el presupuesto: Una mezcla de gas de argón/nitrógeno o argón/hidrógeno puede proporcionar una protección mejorada sobre el nitrógeno puro a un costo menor que el argón puro.

- Si su enfoque principal es el tratamiento térmico de propósito general de aceros no reactivos: El nitrógeno es la opción más económica y técnicamente sólida para su operación.

En última instancia, seleccionar el gas de horno adecuado es una decisión estratégica que alinea sus costos operativos con sus requisitos de calidad.

Tabla de Resumen:

| Aspecto | Argón | Nitrógeno |

|---|---|---|

| Costo | Gasto inicial más alto | Alternativa más económica |

| Inercia | Inigualable, previene la oxidación y la contaminación | Menos inerte, puede formar nitruros con metales sensibles |

| Mejor para | Aplicaciones de alta pureza (p. ej., aeroespacial, dispositivos médicos) | Tratamiento térmico general de aceros no reactivos |

| Riesgo | Bajo riesgo de falla del material | Mayor riesgo de oxidación y formación de nitruros para materiales sensibles |

¡Optimice la atmósfera de su horno para obtener resultados superiores con KINTEK! Aprovechando una excelente I+D y fabricación interna, ofrecemos soluciones avanzadas para hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas. No permita que los costos de gas comprometan la integridad de su material: contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior