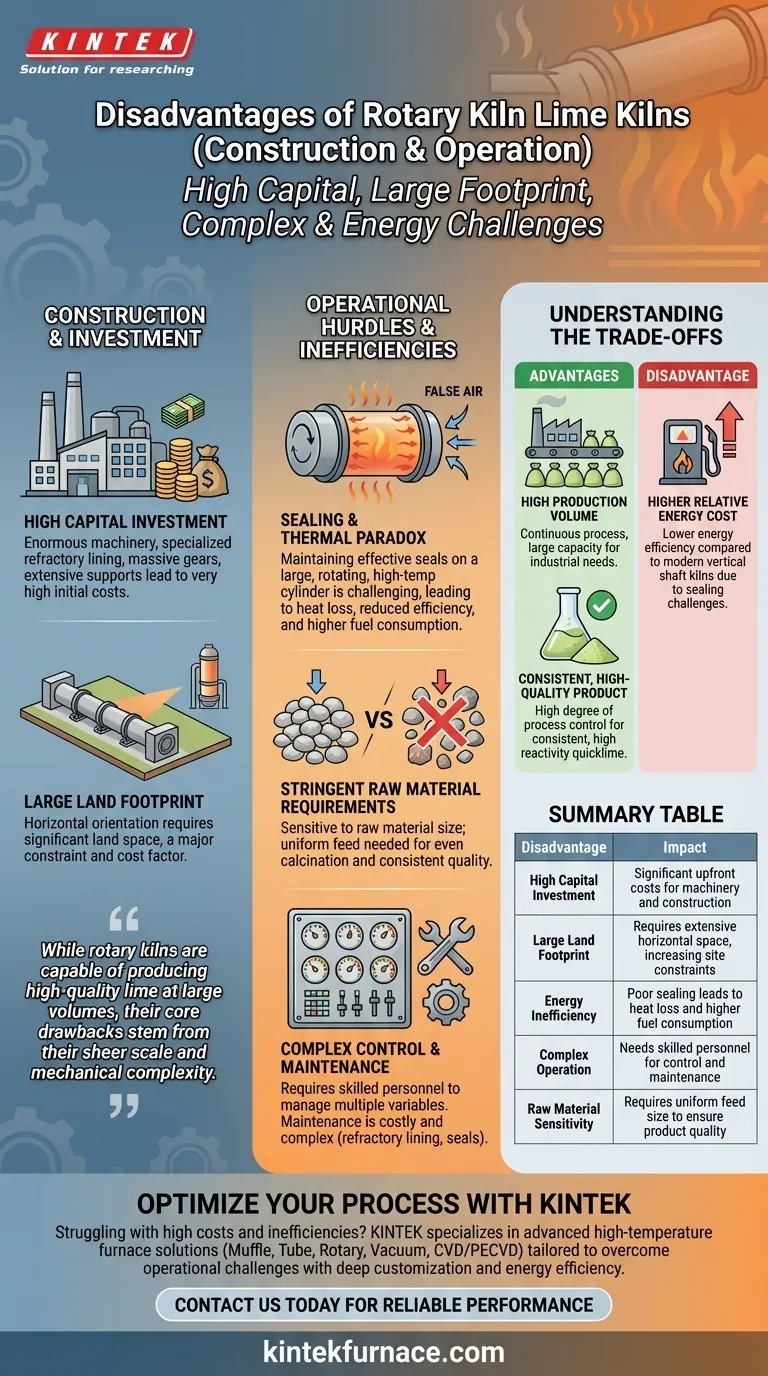

En términos de construcción y operación, las principales desventajas de los hornos de cal rotatorios son su alta inversión de capital, su gran huella física, las complejas demandas operativas que requieren personal cualificado y los persistentes desafíos con la eficiencia energética debido a las dificultades de sellado. Estos factores los convierten en un compromiso significativo a largo plazo tanto en capital como en recursos humanos.

Si bien los hornos rotatorios son capaces de producir cal de alta calidad en grandes volúmenes, sus inconvenientes principales se derivan de su gran escala y complejidad mecánica. Estos factores se traducen directamente en altos costos iniciales, una supervisión operativa exigente y desafíos persistentes con la eficiencia energética.

El Desafío de la Escala: Construcción e Inversión

El diseño físico de un horno rotatorio es la fuente de sus desventajas iniciales más significativas. Su orientación horizontal y su tamaño masivo crean obstáculos iniciales sustanciales.

Alta Inversión de Capital

Un horno rotatorio es una pieza enorme de maquinaria industrial. La larga y pesada carcasa de acero, el revestimiento refractario especializado de alta temperatura, los engranajes masivos y las extensas estructuras de soporte (pilares y rodillos) contribuyen a un costo de construcción inicial muy alto.

Gran Huella de Terreno

A diferencia de los hornos verticales que se construyen hacia arriba, los hornos rotatorios se construyen a lo largo. Su cuerpo largo y cilíndrico requiere una cantidad significativa de terreno horizontal, lo que puede ser una limitación importante y un factor de costo dependiendo de la ubicación del sitio.

Obstáculos Operativos e Ineficiencias

Una vez construido, el funcionamiento diario de un horno rotatorio presenta un conjunto único de desafíos que pueden afectar la rentabilidad y la fiabilidad.

La Paradoja del Sellado y la Eficiencia Térmica

En teoría, el cuerpo largo de un horno rotatorio proporciona una excelente zona para el intercambio de calor. Sin embargo, mantener un sellado efectivo en los extremos de alimentación y descarga de un cilindro masivo, giratorio y de alta temperatura es un desafío de ingeniería importante.

Un sellado deficiente conduce a la pérdida de calor y a la entrada de "aire falso", que enfría el horno y reduce la eficiencia de la combustión. Esto aumenta directamente el consumo de combustible por tonelada de cal producida, lo que convierte los costos de energía en una preocupación operativa primordial.

Estrictos Requisitos de Materia Prima

Aunque los hornos rotatorios pueden manejar una variedad de tipos de caliza, son sensibles al tamaño de la alimentación de materia prima. Para asegurar un calentamiento uniforme y una calcinación completa, las partículas de caliza deben tener un tamaño relativamente uniforme y específico.

El uso de una alimentación no uniforme puede resultar en una mezcla de producto sobrecalcinado y subcalcinado, lo que reduce la calidad y consistencia general de la cal final.

Control y Mantenimiento Complejos

Operar un horno rotatorio no es una tarea sencilla. Requiere personal técnico cualificado que pueda gestionar con precisión múltiples variables, incluida la velocidad de rotación, la inclinación del horno, el perfil de temperatura interna y la tasa de combustible.

Una operación incorrecta puede provocar rápidamente fallos en el equipo o accidentes de producción. Además, el mantenimiento es complejo y costoso, en particular el reemplazo periódico del revestimiento refractario interno y el mantenimiento de los sellos del horno.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología existe en el vacío. Las desventajas de un horno rotatorio deben sopesarse frente a sus ventajas distintivas, que se centran principalmente en el volumen de producción y la calidad del producto.

Ventaja: Alto Volumen de Producción

Los hornos rotatorios son caballos de batalla construidos para una producción de alto tonelaje. Su proceso continuo y gran capacidad los hacen adecuados para operaciones industriales que requieren un suministro masivo y constante de cal, como grandes acerías o plantas químicas.

Ventaja: Producto Consistente y de Alta Calidad

Cuando se operan correctamente, el alto grado de control del proceso permite a los hornos rotatorios producir cal viva con una actividad (reactividad) muy alta y consistente. La acción de volteo asegura que todo el material se calcine de manera uniforme, un factor crítico para muchas aplicaciones químicas y metalúrgicas.

Desventaja: Mayor Costo Relativo de Energía

La compensación por este alto volumen y calidad es a menudo la eficiencia energética. En comparación con los hornos de eje vertical modernos y bien sellados, los hornos rotatorios suelen consumir más combustible por tonelada de cal producida, principalmente debido a los desafíos de sellado mencionados anteriormente.

Tomando la Decisión Correcta para Su Operación

La decisión de invertir en un horno rotatorio depende completamente de sus objetivos de producción específicos y capacidades operativas.

- Si su enfoque principal es el máximo volumen de producción y cal de alta reactividad consistente: Un horno rotatorio es un fuerte candidato, siempre que pueda gestionar los altos costos de capital y operativos.

- Si su enfoque principal es la eficiencia energética y una menor inversión de capital: Debe evaluar seriamente las tecnologías modernas de hornos de eje vertical, que a menudo tienen una huella más pequeña y un menor consumo de combustible.

- Si tiene un suministro limitado de operadores y personal de mantenimiento cualificados: La complejidad operativa de un horno rotatorio puede presentar un desafío significativo y continuo para su organización.

En última instancia, seleccionar la tecnología de horno adecuada requiere una evaluación clara de sus objetivos de producción frente a las realidades a largo plazo del capital, la energía y el compromiso operativo.

Tabla Resumen:

| Desventaja | Impacto |

|---|---|

| Alta Inversión de Capital | Costos iniciales significativos para maquinaria y construcción |

| Gran Huella de Terreno | Requiere un amplio espacio horizontal, aumentando las limitaciones del sitio |

| Ineficiencia Energética | Un sellado deficiente provoca pérdida de calor y mayor consumo de combustible |

| Operación Compleja | Necesita personal cualificado para el control y el mantenimiento |

| Sensibilidad a la Materia Prima | Requiere un tamaño de alimentación uniforme para garantizar la calidad del producto |

¿Lucha con los altos costos y las ineficiencias en su producción de cal? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una excepcional I+D y fabricación interna, ofrecemos Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD con una profunda personalización para superar los desafíos operativos. Ya sea que se encuentre en la metalurgia, la química u otras industrias, nuestra experiencia garantiza un rendimiento fiable y energéticamente eficiente. Contáctenos hoy para discutir cómo podemos optimizar su proceso y reducir los compromisos a largo plazo.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil