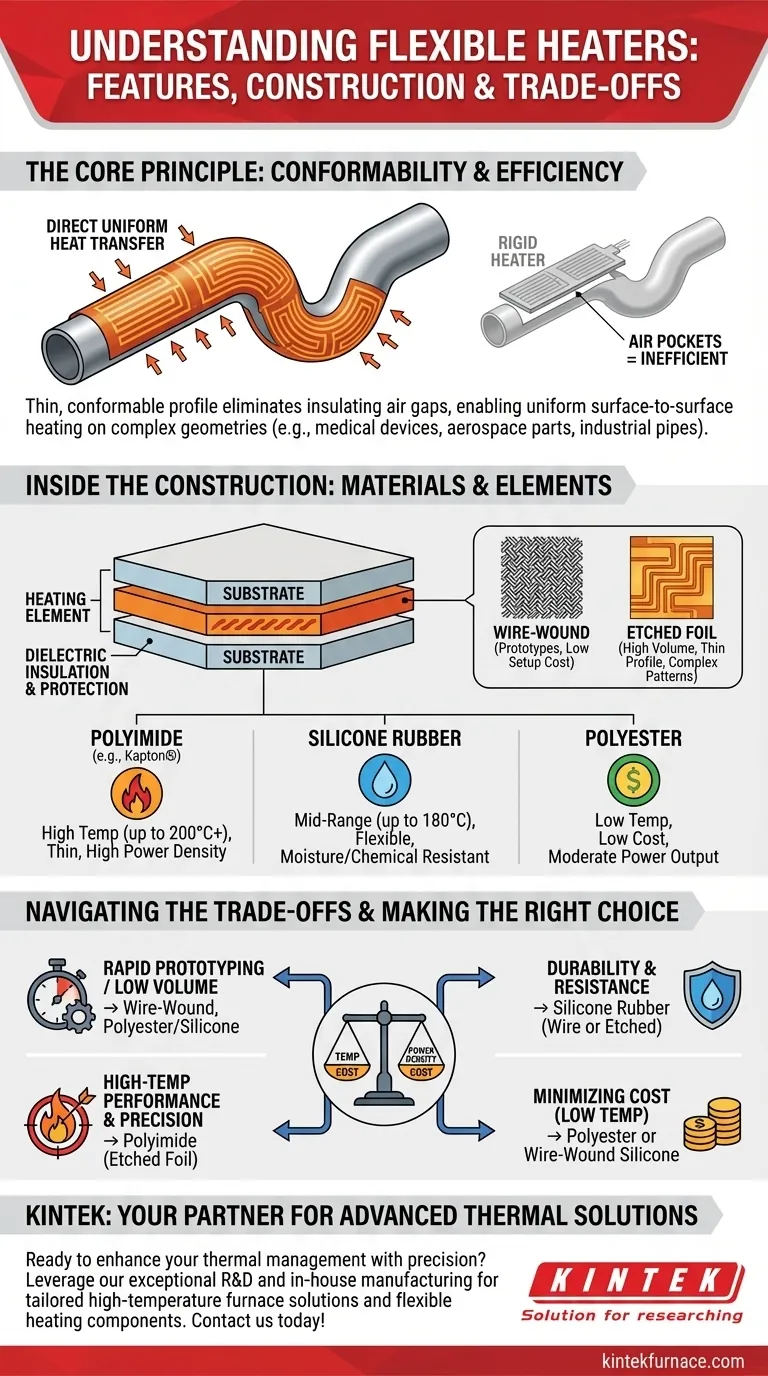

En esencia, los calentadores flexibles son componentes térmicos especializados diseñados para proporcionar un calentamiento preciso y eficiente en superficies donde los calentadores rígidos tradicionales no pueden. Sus características definitorias son un perfil delgado y adaptable y una construcción que incrusta un circuito de calentamiento dentro de un material de sustrato flexible, lo que les permite envolver geometrías complejas para una transferencia de calor directa y uniforme.

La característica más crítica de un calentador flexible no es solo su forma, sino su construcción. La elección del elemento calefactor y, lo que es más importante, el material del sustrato (como poliimida o silicona) dicta su rango de temperatura, durabilidad y costo, lo que lo convierte en una solución altamente diseñada en lugar de un componente simple.

El principio fundamental: adaptarse a la superficie

La principal ventaja de un calentador flexible es su capacidad para adaptarse al contorno de un objeto. Esta adaptabilidad física es la base de su rendimiento.

Cómo la adaptabilidad mejora la transferencia de calor

A diferencia de los calentadores rígidos que pueden crear bolsas de aire, los calentadores flexibles proporcionan un contacto directo de superficie a superficie. Este contacto íntimo elimina las bolsas de aire aislantes, lo que resulta en una transferencia de calor significativamente más eficiente y uniforme al objeto objetivo.

Aplicaciones en geometrías complejas

Esta característica los hace indispensables para aplicaciones con superficies no planas. Ejemplos comunes incluyen el calentamiento de tuberías y recipientes en entornos industriales, el mantenimiento de la temperatura en equipos de diagnóstico médico o la prevención de la formación de hielo en componentes aeroespaciales y cámaras exteriores.

Dentro del calentador: construcción y materiales

Un calentador flexible es un sistema en capas. Comprender sus componentes internos es clave para seleccionar el adecuado para su aplicación.

El elemento calefactor: bobinado de alambre vs. lámina grabada

El "motor" del calentador es su circuito resistivo. Los dos tipos más comunes son el bobinado de alambre y la lámina grabada.

Los elementos bobinados de alambre implican tejer un fino alambre de resistencia en un patrón específico. Este método es excelente para prototipos y producción de bajo volumen debido a su bajo costo de configuración.

Los elementos de lámina grabada se crean grabando químicamente un patrón de circuito a partir de una fina lámina de metal. Este proceso permite perfiles muy delgados, patrones de distribución de calor complejos y una mayor densidad de potencia, lo que lo hace ideal para aplicaciones de alto rendimiento y gran volumen.

El sustrato: eligiendo su base

El elemento calefactor se lamina o incrusta dentro de un material de sustrato dieléctrico. Este material proporciona estructura física, aislamiento eléctrico y protección química. La elección del sustrato es el factor más importante que determina las características de rendimiento del calentador.

Los materiales comunes incluyen:

- Poliimida (por ejemplo, Kapton®): Ofrece una excelente estabilidad térmica para aplicaciones de alta temperatura (hasta 200 °C+), perfiles delgados y alta densidad de potencia.

- Caucho de silicona: Proporciona una flexibilidad, durabilidad y resistencia a la humedad excepcionales para temperaturas medias (normalmente hasta 180 °C).

- Poliéster: Una opción de bajo costo adecuada para aplicaciones que requieren temperaturas más bajas y una potencia de salida moderada.

Rigidez dieléctrica y resistencia química

El material del sustrato proporciona un aislamiento eléctrico robusto, medido como rigidez dieléctrica. Esto es fundamental para la seguridad, ya que evita cortocircuitos entre el elemento calefactor y el componente al que está conectado.

Además, materiales como la silicona y la poliimida ofrecen buena resistencia a muchos productos químicos, la humedad y los hongos, lo que garantiza la fiabilidad en entornos operativos hostiles.

Comprendiendo las compensaciones

Aunque versátiles, los calentadores flexibles no son una solución universal. Su diseño implica compensaciones inherentes que debe considerar.

Temperatura vs. Costo

Las temperaturas de funcionamiento más altas exigen materiales de sustrato más avanzados, lo que aumenta directamente el costo. Un calentador de poliimida será más caro que uno de poliéster, pero es necesario para trabajos de alta temperatura.

Limitaciones de densidad de potencia

Cada calentador flexible tiene una densidad de potencia máxima (vatios por pulgada cuadrada) que puede manejar de forma segura. Exceder este límite puede hacer que el calentador se delamine o se queme, dañando potencialmente el componente que está calentando. Este límite está dictado por el material del sustrato y la eficiencia de la transferencia de calor a la pieza.

Costos de personalización y herramientas

Mientras que los calentadores bobinados de alambre tienen costos de configuración mínimos, los calentadores de lámina grabada requieren un cargo único por herramientas para crear el patrón de grabado químico. Esto hace que la lámina grabada sea más rentable para la producción en masa, pero más cara para prototipos únicos.

Tomar la decisión correcta para su aplicación

Seleccionar el calentador flexible correcto requiere que sus características coincidan con los objetivos específicos de su proyecto.

- Si su enfoque principal es el rendimiento a alta temperatura y la precisión: Un calentador de lámina grabada de poliimida (Kapton®) proporciona la mejor estabilidad térmica y distribución de calor.

- Si su enfoque principal es la durabilidad y la resistencia a la humedad: Un calentador de caucho de silicona, ya sea bobinado de alambre o de lámina grabada, es la opción más robusta para entornos desafiantes.

- Si su enfoque principal es minimizar el costo para una tarea de baja temperatura: Un calentador de poliéster o de silicona bobinado de alambre ofrece una solución práctica y económica.

- Si su enfoque principal es la creación rápida de prototipos o formas únicas en pequeños lotes: Un calentador bobinado de alambre evita los costos de herramientas asociados con los diseños de lámina grabada.

Al comprender estas características y compensaciones fundamentales, puede especificar una solución de calentamiento flexible perfectamente adaptada a sus requisitos técnicos y presupuesto.

Tabla resumen:

| Característica | Descripción | Materiales clave | Aplicaciones |

|---|---|---|---|

| Adaptabilidad | Se adapta a formas complejas para una transferencia de calor directa y uniforme | Poliimida, Silicona, Poliéster | Tuberías, equipos médicos, componentes aeroespaciales |

| Construcción | Elemento calefactor incrustado en sustrato flexible | Bobinado de alambre, Lámina grabada | Prototipos, producción de gran volumen |

| Rango de temperatura | Varía según el sustrato, hasta 200 °C+ para alto rendimiento | Poliimida (alta temperatura), Silicona (temperatura media), Poliéster (bajo costo) | Calentamiento industrial, herramientas de diagnóstico |

| Durabilidad y Resistencia | Proporciona aislamiento eléctrico y protección química | Silicona (resistente a la humedad), Poliimida (resistente a productos químicos) | Entornos hostiles, uso en exteriores |

| Personalización | Opciones para prototipos o producción en masa con compensaciones en el costo | Bobinado de alambre (baja configuración), Lámina grabada (alto costo de herramientas) | Formas personalizadas, necesidades de potencia específicas |

¿Listo para mejorar su gestión térmica con precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que necesite calentadores flexibles u otras soluciones térmicas, garantizamos un rendimiento y una eficiencia óptimos. ¡Contáctenos hoy para discutir cómo podemos agregar valor a sus proyectos!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas