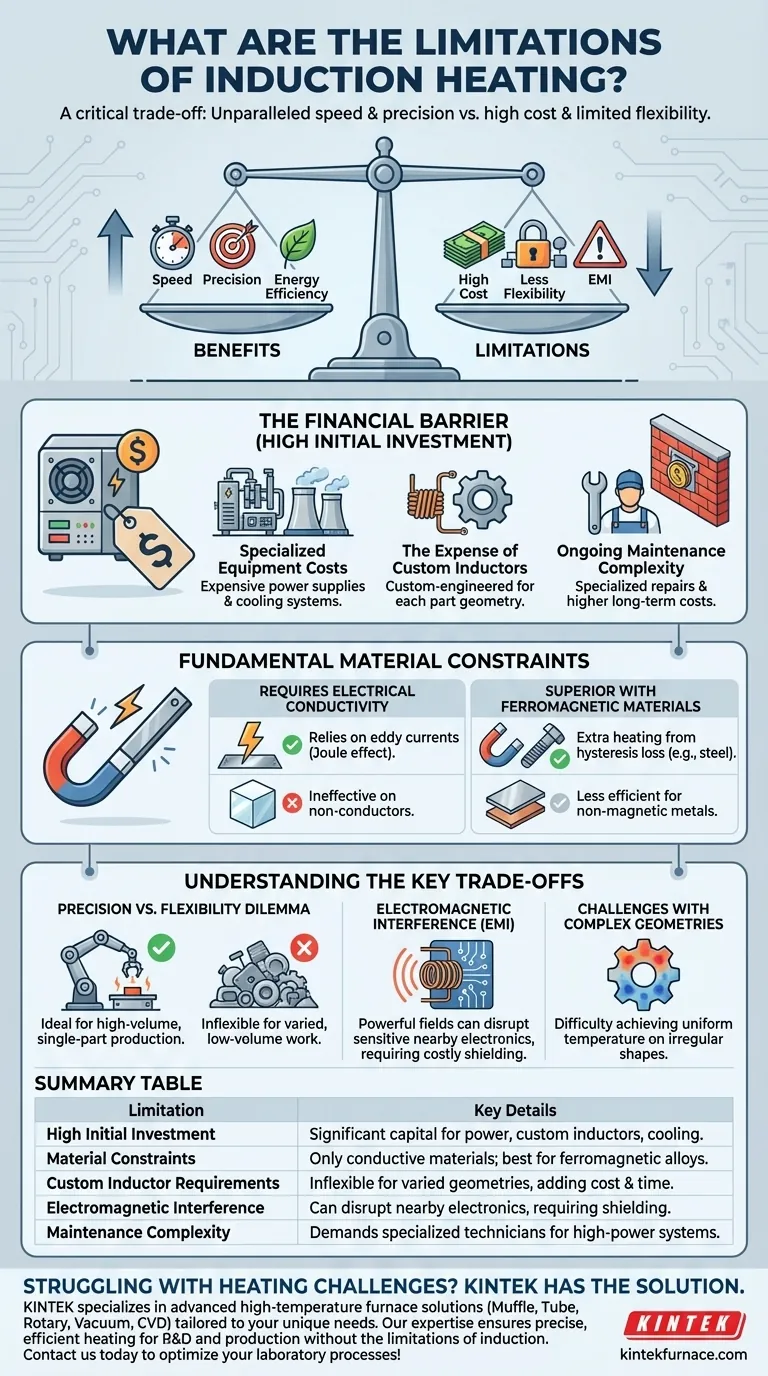

Aunque notablemente eficiente y preciso, el calentamiento por inducción no es una solución universal para cada aplicación. Sus limitaciones principales provienen de los altos costos iniciales del equipo, los estrictos requisitos de materiales, la necesidad de inductores diseñados a medida para cada pieza única y el potencial de crear interferencia electromagnética con sistemas cercanos.

La decisión de utilizar el calentamiento por inducción depende de una compensación crítica. Se obtiene una velocidad, precisión y eficiencia energética incomparables, pero se debe aceptar una inversión inicial más alta y una flexibilidad significativamente menor en materiales y geometría de las piezas en comparación con los métodos de calentamiento convencionales.

La barrera financiera: alta inversión inicial

Los sistemas de calentamiento por inducción a menudo requieren un desembolso de capital significativo antes de poder comenzar a operar. Este costo es un factor importante al compararlo con tecnologías de calentamiento más simples y tradicionales, como los hornos de gas o los hornos de resistencia.

Costos de equipos especializados

Las fuentes de alimentación que generan la corriente alterna de alta frecuencia son complejas y costosas. Estas unidades, junto con los sistemas de refrigeración por agua necesarios para proteger la electrónica y la propia bobina de inducción, representan un costo inicial sustancial.

El gasto de los inductores personalizados

La bobina de inducción, o inductor, no es un componente de talla única. Debe diseñarse y fabricarse cuidadosamente para que coincida con la geometría específica de la pieza que se va a calentar para lograr la máxima eficiencia. Esta ingeniería personalizada añade un costo y un tiempo considerables, especialmente para piezas complejas o tiradas de producción de bajo volumen.

Complejidad del mantenimiento continuo

La electrónica de alta potencia y los sistemas de refrigeración avanzados exigen un mantenimiento más especializado que los sistemas de calentamiento más simples. La reparación o el servicio de estos componentes requiere técnicos capacitados y puede generar mayores gastos operativos a largo plazo.

Restricciones fundamentales de materiales

La física del calentamiento por inducción restringe inherentemente los tipos de materiales que puede procesar eficazmente. El método se basa completamente en las propiedades electromagnéticas de la pieza de trabajo.

El requisito de conductividad eléctrica

El calentamiento por inducción funciona induciendo corrientes eléctricas (corrientes de Foucault) dentro de un material. Si un material no es eléctricamente conductor, como la mayoría de las cerámicas, polímeros o vidrio, no puede generar estas corrientes y, por lo tanto, no se calentará directamente.

El efecto Joule y la resistencia

El calor en sí es generado por la resistencia del material al flujo de estas corrientes de Foucault, un fenómeno conocido como el efecto Joule. Los materiales con muy baja resistencia pueden requerir corrientes extremadamente altas para calentarse eficazmente, lo que afecta la eficiencia.

Rendimiento superior con materiales ferromagnéticos

Materiales como el hierro, el níquel y el cobalto se benefician de un efecto de calentamiento secundario llamado pérdida por histéresis. Esto hace que la inducción sea excepcionalmente efectiva para aceros y otras aleaciones magnéticas, pero menos para materiales conductores no magnéticos como el aluminio o el cobre a frecuencias más bajas.

Comprendiendo las compensaciones clave

Elegir el calentamiento por inducción significa aceptar limitaciones operativas específicas a cambio de sus beneficios únicos. Comprender estas compensaciones es crucial para tomar una decisión informada.

El dilema entre precisión y flexibilidad

Un inductor diseñado a medida proporciona un calentamiento extremadamente localizado y repetible, lo cual es ideal para la producción automatizada de alto volumen de una sola pieza. Sin embargo, este mismo inductor es inútil para una pieza con un tamaño o forma diferente, lo que hace que el proceso sea muy inflexible para trabajos variados y de bajo volumen.

Interferencia electromagnética (EMI)

Los sistemas de inducción generan potentes campos magnéticos que pueden interrumpir o dañar equipos electrónicos sensibles cercanos. El blindaje adecuado y la planificación de las instalaciones son esenciales para mitigar esta interferencia electromagnética, lo que añade otra capa de complejidad y costo a la implementación.

Desafíos con geometrías complejas

Lograr una temperatura uniforme en piezas con formas complejas, esquinas afiladas o agujeros puede ser difícil. El campo magnético puede acoplarse de manera desigual, lo que lleva a puntos calientes y puntos fríos que pueden comprometer la calidad de procesos como el tratamiento térmico.

Tomando la decisión correcta para su proceso

Al sopesar estas limitaciones con sus objetivos específicos, puede determinar si la inducción es la tecnología correcta para su aplicación.

- Si su enfoque principal es la producción de alto volumen y repetible de una pieza metálica específica: Es probable que el calentamiento por inducción sea una excelente inversión a largo plazo, ya que su velocidad y consistencia superarán el costo inicial.

- Si su enfoque principal es la I+D o el calentamiento de muchas geometrías de piezas diferentes: El alto costo y la inflexibilidad de los inductores personalizados pueden hacer que el horno convencional o el calentamiento por llama sean más prácticos.

- Si su enfoque principal es el calentamiento de materiales no conductores: Debe seleccionar una tecnología diferente o investigar el calentamiento por inducción indirecta, que utiliza una funda conductora (un susceptor) para transferir calor.

Comprender estas restricciones es la clave para aprovechar correctamente las potentes capacidades del calentamiento por inducción para la aplicación adecuada.

Tabla resumen:

| Limitación | Detalles clave |

|---|---|

| Alta inversión inicial | Capital significativo para fuentes de alimentación, inductores personalizados y sistemas de refrigeración. |

| Restricciones de materiales | Solo funciona con materiales eléctricamente conductores; mejor para aleaciones ferromagnéticas. |

| Requisitos de inductor personalizado | Inflexible para geometrías variadas, lo que añade costo y tiempo para piezas únicas. |

| Interferencia electromagnética | Puede interrumpir la electrónica cercana, lo que requiere blindaje y una planificación cuidadosa. |

| Complejidad del mantenimiento | Demanda técnicos especializados para la electrónica de alta potencia y los sistemas de refrigeración. |

¿Luchando con desafíos de calentamiento? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD con profundas capacidades de personalización. Ya sea que esté en producción de alto volumen o en I+D, nuestra experiencia garantiza un calentamiento preciso y eficiente sin las limitaciones de la inducción. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de laboratorio y ofrecer resultados confiables.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros