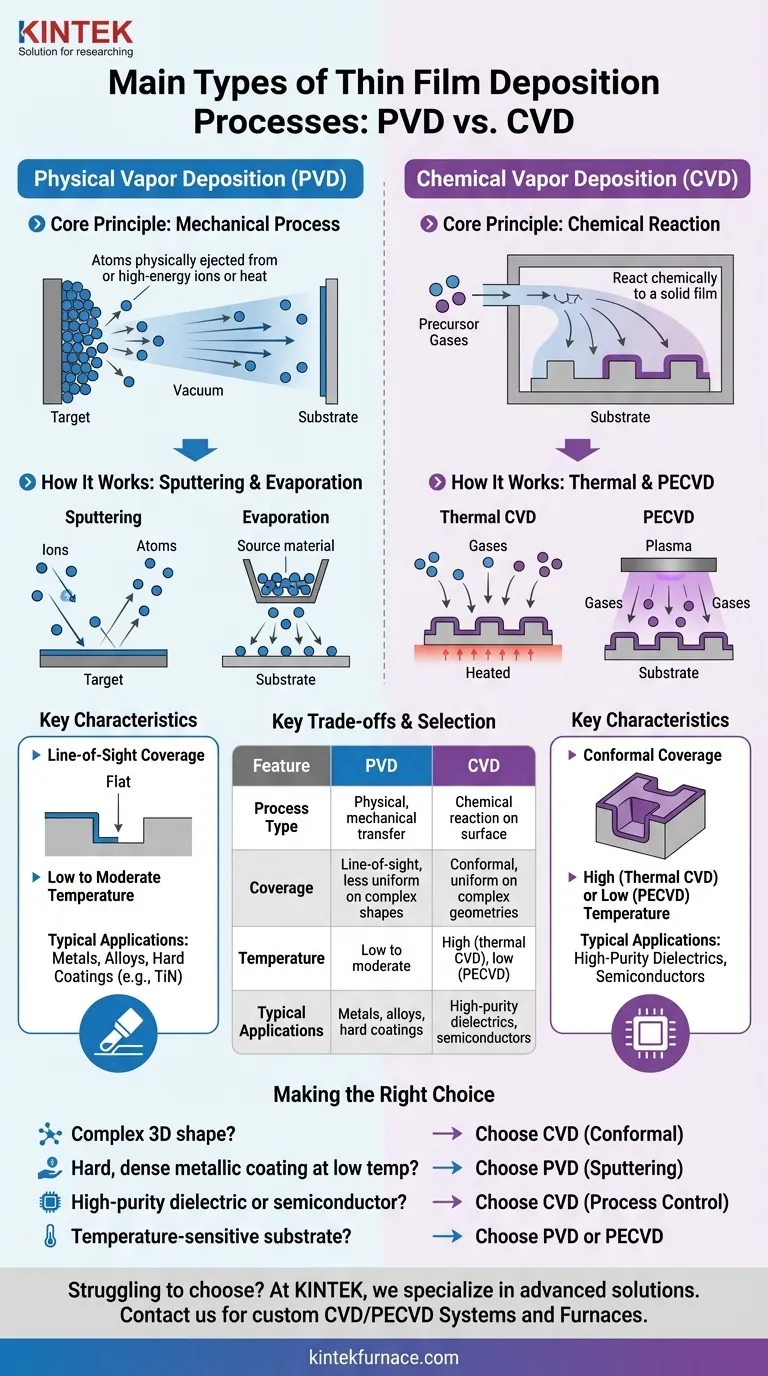

A un nivel fundamental, los procesos de deposición de película delgada se categorizan en dos familias principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). Aunque existen otros métodos, estos dos representan las tecnologías fundamentales utilizadas en diversas industrias, desde semiconductores hasta aeroespacial, para aplicar capas de material átomo por átomo sobre una superficie.

La distinción crítica radica en cómo el material viaja a la superficie. La PVD es un proceso mecánico que transporta físicamente los átomos, como la pintura en aerosol. La CVD es un proceso químico que hace crecer una película a partir de gases precursores que reaccionan en la superficie.

¿Qué es la Deposición Física de Vapor (PVD)?

La Deposición Física de Vapor describe un conjunto de métodos de deposición al vacío donde un material es transportado físicamente desde una fuente a un sustrato. No implica una reacción química para formar la película.

El Principio Fundamental: Un Proceso Mecánico

Piense en la PVD como un proceso de pintura en aerosol a escala atómica altamente controlado. Los átomos son expulsados de un material fuente sólido (llamado "blanco") y viajan a través de un vacío para aterrizar en el sustrato, construyendo la capa de película capa por capa.

Cómo Funciona: Pulverización Catódica y Evaporación

Los dos métodos de PVD más comunes son la pulverización catódica y la evaporación.

En la pulverización catódica, el blanco es bombardeado con iones de alta energía (típicamente de un gas como el argón), que golpean físicamente los átomos de su superficie. Estos átomos expulsados luego se depositan en el sustrato.

En la evaporación térmica, el material fuente se calienta en un vacío hasta que se evapora. El vapor resultante viaja luego al sustrato más frío, donde se condensa para formar una película sólida.

Características Clave de las Películas PVD

La PVD es un proceso de línea de visión, lo que significa que recubre superficies que están directamente expuestas a la fuente. Esto lo hace menos efectivo para recubrir formas tridimensionales complejas con zanjas profundas o socavados. A menudo se realiza a temperaturas relativamente bajas.

¿Qué es la Deposición Química de Vapor (CVD)?

La Deposición Química de Vapor es un proceso donde un sustrato se expone a uno o más gases precursores volátiles, que reaccionan y/o se descomponen en la superficie del sustrato para producir la película delgada deseada.

El Principio Fundamental: Una Reacción Química

A diferencia de la transferencia física en la PVD, la CVD hace crecer una película a través de la química de la superficie. Los gases precursores se introducen en una cámara de reacción y se aplica energía (generalmente calor) para iniciar una reacción química que deja una película sólida en el sustrato.

Introducción a la CVD Mejorada por Plasma (PECVD)

Una variante crucial es la CVD Mejorada por Plasma (PECVD). En lugar de depender únicamente de altas temperaturas, la PECVD utiliza un plasma para energizar los gases precursores. Esto permite que la reacción química ocurra a temperaturas mucho más bajas.

Características Clave de las Películas CVD

Los procesos de CVD son conocidos por producir películas altamente conformes, lo que significa que pueden recubrir formas complejas y características profundas con una excelente uniformidad. Las películas resultantes suelen ser muy puras y densas, con propiedades que pueden controlarse con precisión.

Comprendiendo las Principales Ventajas y Desventajas

Elegir entre PVD y CVD requiere comprender sus diferencias fundamentales y el impacto en el producto final.

Cobertura Conforme vs. Línea de Visión

La CVD destaca en el recubrimiento conforme. Debido a que los gases precursores pueden difundirse y reaccionar dentro de geometrías complejas, la CVD proporciona un espesor de película uniforme sobre superficies intrincadas.

La PVD es una técnica de línea de visión. Es ideal para recubrir superficies planas, pero tiene dificultades para recubrir áreas sombreadas, lo que lleva a un espesor no uniforme en piezas complejas.

Temperatura de Deposición

La CVD tradicional a menudo requiere temperaturas muy altas (varios cientos a más de 1000°C) para impulsar las reacciones químicas. Esto puede dañar sustratos sensibles a la temperatura como plásticos o ciertos componentes electrónicos.

La PVD y la PECVD operan a temperaturas mucho más bajas. Esto las hace adecuadas para una gama más amplia de materiales de sustrato que no pueden soportar el calor de la CVD térmica.

Propiedades del Material y la Película

La PVD es un proceso dominante para depositar metales, aleaciones y recubrimientos cerámicos duros como el nitruro de titanio (TiN) para la resistencia al desgaste en herramientas de corte.

La CVD es extremadamente versátil y es una piedra angular de la industria de semiconductores para depositar películas de silicio de alta pureza, dióxido de silicio (un dieléctrico) y nitruro de silicio.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación para el material, el sustrato y la forma de la película determinarán el proceso ideal.

- Si su enfoque principal es recubrir una forma 3D compleja de manera uniforme: Elija CVD por su cobertura conforme superior.

- Si su enfoque principal es depositar un recubrimiento metálico duro y denso a baja temperatura: Elija PVD, específicamente la pulverización catódica.

- Si su enfoque principal es hacer crecer una película dieléctrica o semiconductora de alta pureza: Elija CVD por su excelente control de proceso y calidad de película.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura como un polímero: Elija PVD o CVD Mejorada por Plasma (PECVD) para evitar daños por calor.

En última instancia, seleccionar el método de deposición correcto es una cuestión de hacer coincidir la física y la química del proceso con su objetivo de ingeniería específico.

Tabla Resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Tipo de Proceso | Físico, transferencia mecánica | Reacción química en la superficie |

| Métodos Comunes | Pulverización catódica, Evaporación | CVD Térmica, PECVD |

| Cobertura | Línea de visión, menos uniforme en formas complejas | Conforme, uniforme en geometrías complejas |

| Temperatura | Baja a moderada | Alta (CVD térmica), baja (PECVD) |

| Aplicaciones Típicas | Metales, aleaciones, recubrimientos duros (ej., TiN) | Dieléctricos de alta pureza, semiconductores |

¿Tiene dificultades para elegir el método de deposición de película delgada adecuado para su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y la fabricación interna, nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para la precisión y la fiabilidad. Con una sólida capacidad de personalización profunda, nos aseguramos de que nuestras soluciones satisfagan con precisión sus requisitos experimentales únicos. Mejore su investigación con equipos que ofrecen un rendimiento y una durabilidad superiores. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de deposición de película delgada!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas