La principal ventaja de usar Trimetilgalio (TMGa) en los procesos MOCVD es su presión de vapor excepcionalmente alta. Esta propiedad física permite la generación de un alto flujo de precursores de galio, que es el mecanismo directo requerido para lograr altas tasas de crecimiento de películas de óxido de galio beta ($\beta\text{-Ga}_2\text{O}_3$).

Conclusión Clave La transición del óxido de galio beta del laboratorio a la fabricación industrial a gran escala depende de la eficiencia del proceso. El TMGa es el precursor preferido porque su alta presión de vapor respalda las rápidas tasas de crecimiento necesarias para la fabricación de dispositivos comercialmente viables.

El Papel Crítico de la Presión de Vapor

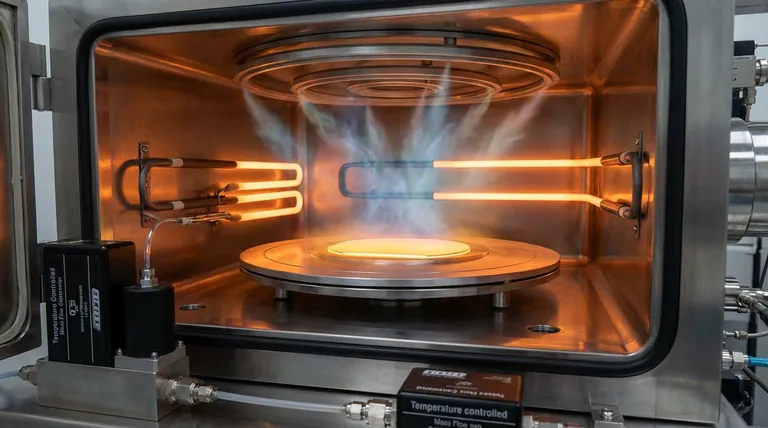

En la Deposición Química de Vapor de Metalorgánicos (MOCVD), la eficiencia del proceso de deposición está fuertemente dictada por las propiedades físicas del material fuente.

Asegurando un Flujo de Galio Suficiente

Para que la reacción química proceda de manera eficiente, el sistema debe ser suministrado con una cantidad adecuada de reactivo.

El TMGa posee una alta presión de vapor inherente. Esta característica asegura que una cantidad sustancial de galio se vaporice y transporte fácilmente a la cámara de reacción, creando un "flujo suficiente" del precursor.

Impulsando Altas Tasas de Crecimiento

La disponibilidad del precursor influye directamente en la rapidez con la que se puede formar la película cristalina.

Debido a que el TMGa proporciona un flujo constante y alto de galio, el sistema MOCVD puede mantener altas tasas de crecimiento de películas. Sin esta alta presión de vapor, el sistema estaría "privado" de galio, lo que llevaría a ciclos de deposición lentos e ineficientes que no son prácticos para muchas aplicaciones.

Implicaciones para la Escalada Industrial

Si bien la investigación de laboratorio puede tolerar procesos más lentos, la viabilidad comercial se determina por el rendimiento.

Cerrando la Brecha hacia la Fabricación

El paso de dispositivos experimentales a la producción en masa requiere procesos que sean confiables y rápidos.

Las altas tasas de crecimiento habilitadas por el TMGa son esenciales para la fabricación industrial a gran escala de dispositivos de $\beta\text{-Ga}_2\text{O}_3$. Al reducir el tiempo necesario para crecer capas gruesas y de alta calidad, el TMGa hace que el proceso de fabricación sea económicamente factible.

Comprendiendo las Compensaciones

Si bien la alta presión de vapor es ventajosa para la velocidad, introduce desafíos específicos en el control del proceso.

Manejando un Alto Flujo

El beneficio de un alto flujo también es una posible desventaja si no se maneja con precisión.

Las fuentes de alta presión de vapor requieren controladores de flujo másico robustos y una gestión precisa de la temperatura del burbujeador. Si el flujo se vuelve excesivo o inestable, puede provocar una mala calidad del cristal o pre-reacciones en la fase gaseosa, en lugar de en la superficie del sustrato.

Tomando la Decisión Correcta para su Objetivo

Seleccionar TMGa es en gran medida una decisión impulsada por la necesidad de eficiencia y rendimiento en el proceso MOCVD.

- Si su enfoque principal es la Escalabilidad Industrial: Priorice el TMGa para maximizar el rendimiento y lograr las tasas de crecimiento requeridas para una fabricación rentable.

- Si su enfoque principal es la Estabilidad del Proceso: Asegúrese de que su equipo MOCVD esté clasificado para manejar fuentes de alta presión de vapor con control de flujo preciso para utilizar el alto flujo sin comprometer la uniformidad de la película.

Al aprovechar la alta presión de vapor del TMGa, elimina efectivamente el cuello de botella de la entrega de precursores, allanando el camino para la producción escalable de dispositivos.

Tabla Resumen:

| Característica | Ventaja del TMGa | Impacto en la Producción |

|---|---|---|

| Presión de Vapor | Excepcionalmente Alta | Asegura un alto flujo de precursor para una reacción rápida |

| Tasa de Crecimiento | Velocidad Superior | Permite la formación de capas gruesas en ciclos más cortos |

| Preparación Industrial | Alto Rendimiento | Esencial para la fabricación en masa rentable |

| Entrega de Precursor | Transporte Eficiente | Evita la "privación" de galio durante la deposición |

Optimice su Deposición de Películas Delgadas con KINTEK

Lograr el equilibrio perfecto entre altas tasas de crecimiento y calidad cristalina en la producción de $\beta$-Ga2O3 requiere equipos diseñados con precisión. KINTEK proporciona la experiencia y el hardware avanzado necesarios para gestionar eficazmente precursores de alta presión de vapor como el TMGa.

Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD/MOCVD y otros hornos de alta temperatura de laboratorio, todos personalizables para sus necesidades únicas de investigación de semiconductores e industriales.

¿Listo para escalar su producción? ¡Contáctenos hoy mismo para discutir sus requisitos de horno personalizados!

Referencias

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los usos de la CVD? Desbloqueando Materiales y Recubrimientos Avanzados

- ¿Cuáles son las ventajas de la MOCVD? Logre precisión a nivel atómico para la producción de semiconductores de alto volumen

- ¿Por qué es necesario ajustar la posición de la muestra en las cámaras de deposición para compuestos de tantalio-carbono a gran escala?

- ¿Cuál es la necesidad de la limpieza iónica de gas de alto sesgo? Lograr una adhesión de recubrimiento a nivel atómico

- ¿Qué tipos de recubrimientos superficiales se pueden aplicar utilizando hornos CVD? Descubra soluciones versátiles para sus necesidades

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Cuál es el principio de funcionamiento de un monitor de espesor de cristal de cuarzo? Logre un control preciso de películas delgadas de ZTO

- ¿Qué es la Deposición Química de Vapor Asistida por Láser (LCVD)? Impresión 3D de microescala de precisión para películas delgadas