En esencia, la Deposición Química de Vapor (CVD) se utiliza para crear recubrimientos y materiales excepcionalmente delgados y de alto rendimiento sobre un sustrato. Este proceso es fundamental para la fabricación de electrónica moderna como los semiconductores, mejorando la durabilidad de herramientas y componentes con capas protectoras, y produciendo materiales avanzados como el grafeno y los diamantes sintéticos.

La CVD no es solo una técnica de recubrimiento; es un proceso de fabricación fundamental para la ingeniería de superficies de materiales a nivel molecular. Nos permite construir materiales desde cero, otorgándoles propiedades eléctricas, mecánicas o biológicas específicas que el material base no posee.

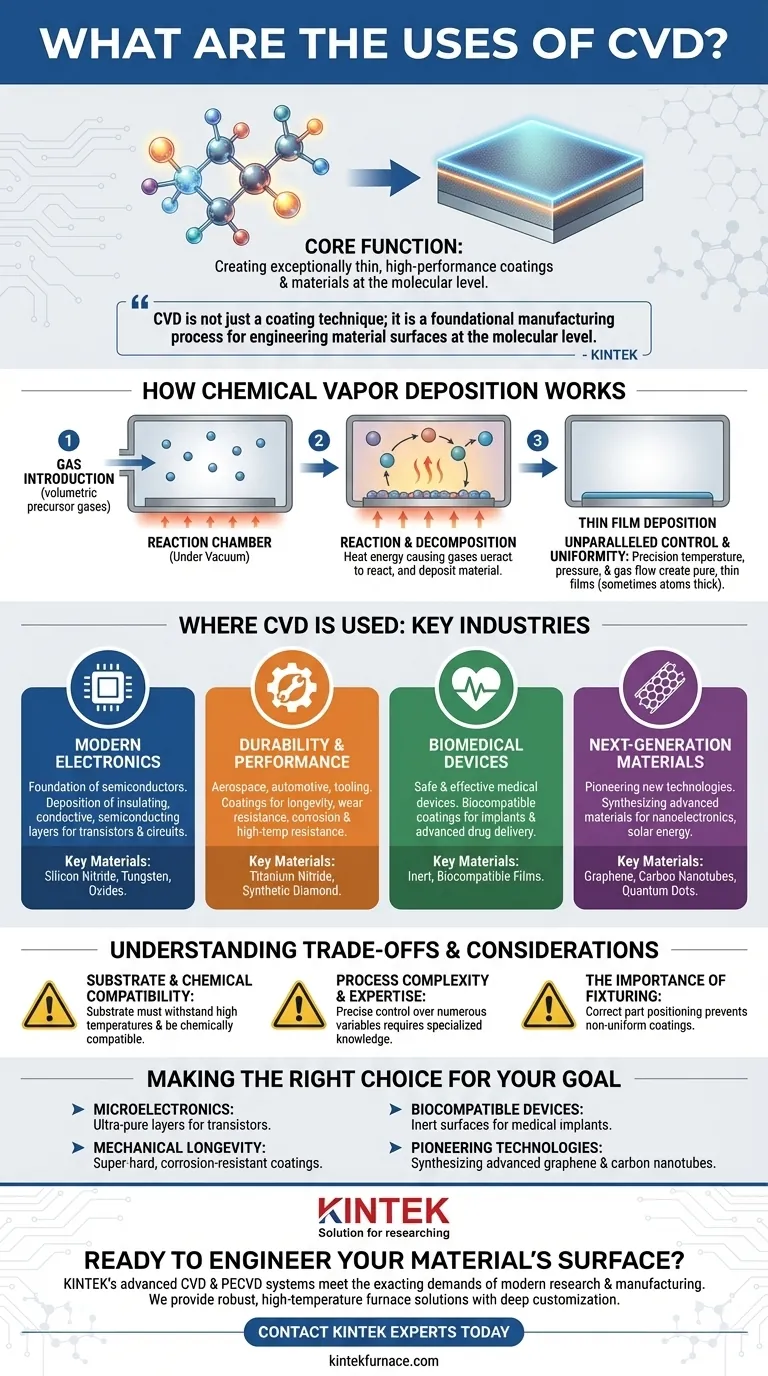

Cómo funciona la Deposición Química de Vapor

El Principio Básico: Construyendo a partir de Gas

La Deposición Química de Vapor es un proceso en el que un sustrato (el objeto a recubrir) se coloca en una cámara de reacción, típicamente bajo vacío.

Se introducen en la cámara gases precursores volátiles, que contienen los átomos para el recubrimiento deseado.

El calor u otras fuentes de energía hacen que estos gases reaccionen o se descompongan, depositando una película sólida y delgada del nuevo material sobre la superficie del sustrato.

Control y Uniformidad Inigualables

La principal ventaja de la CVD es su precisión. Al controlar cuidadosamente la temperatura, la presión y el flujo de gas, el proceso puede crear recubrimientos increíblemente uniformes, puros y delgados, a veces de solo unas pocas capas de átomos de espesor.

Este nivel de control es lo que hace que la CVD sea indispensable para aplicaciones donde la consistencia microscópica es crítica.

Dónde se utiliza la CVD: Un desglose de las industrias clave

La CVD es una tecnología habilitadora versátil que impacta en casi todas las industrias avanzadas. Sus aplicaciones se definen por el problema que resuelve: modificar una superficie para lograr una nueva función.

La Base de la Electrónica Moderna

Toda la industria de semiconductores se basa en la CVD. Se utiliza para depositar las capas ultrafinas de materiales aislantes, conductores y semiconductores que forman transistores y circuitos en obleas de silicio.

Materiales como el nitruro de silicio, el tungsteno y varios óxidos se depositan con precisión a nanoescala para crear la intrincada arquitectura de los microchips.

Mejora de la Durabilidad y el Rendimiento

En las industrias aeroespacial, automotriz y de herramientas, la CVD proporciona recubrimientos que mejoran drásticamente la longevidad y el rendimiento de los componentes.

Al depositar películas de materiales como el nitruro de titanio o el diamante sintético, la CVD puede hacer que las herramientas de corte sean increíblemente duras y resistentes al desgaste. También se utiliza para crear recubrimientos que hacen que los metales sean altamente resistentes a la corrosión y a las altas temperaturas.

Revolucionando los Dispositivos Biomédicos

La CVD es fundamental para hacer que los dispositivos médicos sean seguros y efectivos dentro del cuerpo humano. Se utiliza para aplicar recubrimientos biocompatibles a implantes como articulaciones artificiales e implantes dentales.

Estos recubrimientos inertes evitan que el cuerpo rechace el implante y también pueden diseñarse para crear sistemas avanzados de administración de fármacos con propiedades de liberación controlada.

Habilitando Materiales de Próxima Generación

La CVD es el método principal para sintetizar muchos de los materiales avanzados más prometedores.

Esto incluye materiales bidimensionales como el grafeno, nanotubos de carbono ultrarresistentes y puntos cuánticos emisores de luz. Estos materiales, construidos átomo por átomo con CVD, son el corazón de la investigación en electrónica de próxima generación, nanotecnología y energía solar.

Comprendiendo las Ventajas y Consideraciones

Aunque potente, la CVD es un proceso sofisticado que requiere una planificación cuidadosa para tener éxito. No es una solución simple de "talla única".

Compatibilidad de Sustrato y Química

El material de recubrimiento elegido debe ser químicamente compatible con el material del sustrato. Además, el sustrato debe ser capaz de soportar las altas temperaturas que a menudo requiere el proceso de CVD.

Complejidad del Proceso y Experiencia

Lograr un recubrimiento uniforme y de alta calidad requiere un control preciso sobre numerosas variables, incluyendo la temperatura, la presión, la química del gas y los caudales. Esto exige una experiencia significativa en el proceso y equipo especializado.

La Importancia de la Sujeción

La forma en que se sujeta y posiciona una pieza dentro de la cámara de reacción es crítica. Un diseño de sujeción deficiente puede conducir a un flujo de gas no uniforme, lo que resulta en un espesor y calidad de recubrimiento inconsistentes en la superficie de la pieza.

Tomando la Decisión Correcta para su Objetivo

La CVD es una herramienta para cambiar fundamentalmente las propiedades de un material. La mejor aplicación depende completamente del resultado deseado.

- Si su enfoque principal es crear microelectrónica: La CVD es innegociable para depositar las capas aislantes y conductoras ultrapuras que forman los transistores.

- Si su enfoque principal es mejorar la longevidad mecánica: La CVD es el método ideal para aplicar recubrimientos súper duros o resistentes a la corrosión para extender la vida útil de herramientas y componentes.

- Si su enfoque principal es desarrollar dispositivos biocompatibles: La CVD proporciona las superficies inertes esenciales en implantes médicos para asegurar que funcionen de manera segura dentro del cuerpo.

- Si su enfoque principal es la innovación en nuevas tecnologías: La CVD es el proceso de fabricación clave para sintetizar materiales avanzados como el grafeno y los nanotubos de carbono.

En última instancia, la Deposición Química de Vapor es una piedra angular de la ciencia de los materiales moderna, permitiendo la creación de productos y tecnologías que de otro modo serían imposibles.

Tabla Resumen:

| Área de Aplicación | Usos Clave de la CVD | Materiales Comunes Depositados |

|---|---|---|

| Electrónica y Semiconductores | Creación de transistores, capas aislantes/conductoras | Nitruro de Silicio, Tungsteno, Óxidos |

| Herramientas y Durabilidad | Recubrimientos duros, resistentes al desgaste, resistentes a la corrosión | Nitruro de Titanio, Diamante Sintético |

| Dispositivos Biomédicos | Recubrimientos biocompatibles para implantes, administración de fármacos | Películas inertes y biocompatibles |

| Materiales Avanzados | Síntesis de grafeno, nanotubos de carbono, puntos cuánticos | Grafeno, Nanotubos de Carbono |

¿Listo para diseñar la superficie de su material con precisión?

Los sistemas avanzados de CVD y PECVD de KINTEK están diseñados para satisfacer las exigentes demandas de la investigación y fabricación modernas. Aprovechando nuestra excepcional I+D y capacidades de fabricación internas, proporcionamos soluciones robustas de hornos de alta temperatura complementadas con una profunda personalización para satisfacer con precisión sus requisitos experimentales o de producción únicos.

Ya sea que esté desarrollando semiconductores de próxima generación, mejorando la durabilidad de los componentes o siendo pionero en nuevos materiales, nuestra experiencia garantiza un control y una uniformidad inigualables en su proceso de deposición.

Contacte a nuestros expertos hoy para discutir cómo una solución de CVD de KINTEK puede acelerar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura