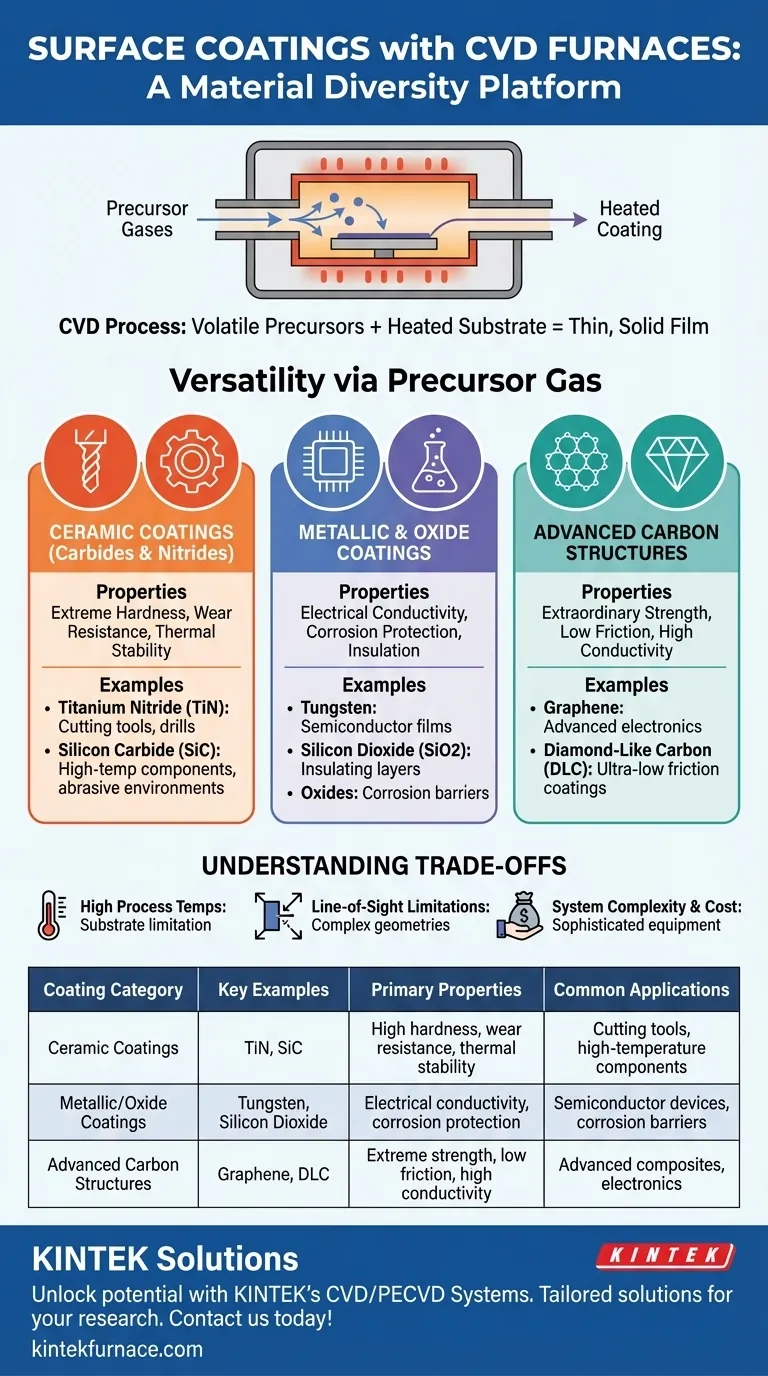

Los hornos CVD pueden depositar una gama excepcionalmente amplia de recubrimientos superficiales, alterando fundamentalmente las propiedades de la superficie de un componente. Estos materiales se clasifican en clases principales, incluyendo cerámicas duras como nitruros y carburos, metales puros y sus óxidos, y estructuras avanzadas de carbono como el grafeno. Esta versatilidad permite adaptar el proceso para aplicaciones que van desde herramientas de corte industriales hasta dispositivos semiconductores avanzados.

La Deposición Química de Vapor (CVD) no es un único tipo de recubrimiento, sino una plataforma de deposición versátil. El verdadero valor reside en comprender qué clase de material —cerámico, metálico o de carbono— resuelve su desafío específico de ingeniería, ya sea mejorar la dureza, la conductividad o cualquier otra métrica clave de rendimiento.

La base: Cómo el CVD permite la diversidad de materiales

El proceso CVD en resumen

La Deposición Química de Vapor es un proceso que se realiza en una cámara de vacío donde un sustrato (la pieza a recubrir) se expone a uno o más precursores químicos volátiles. Estos precursores gaseosos se descomponen o reaccionan en la superficie caliente del sustrato, depositando una película delgada y sólida.

Esta deposición átomo por átomo o molécula por molécula crea un recubrimiento altamente puro, denso y duradero. Debido a que la película crece directamente sobre la superficie, forma un enlace fuerte sin necesidad de un paso de curado separado.

Por qué el proceso permite la variedad

La clave de la versatilidad del CVD es el gas precursor. Al seleccionar y controlar cuidadosamente los gases introducidos en el horno, los ingenieros pueden depositar una gran variedad de materiales diferentes. El recubrimiento final está determinado enteramente por la reacción química que ocurre en la superficie de la pieza.

Un desglose de las categorías clave de recubrimiento

Los recubrimientos alcanzables con CVD se entienden mejor por su clase de material y las propiedades funcionales que imparten.

Recubrimientos cerámicos (Carburos y Nitruros)

Estos materiales son conocidos por su excepcional dureza, resistencia al desgaste y estabilidad térmica. Son la opción preferida para proteger componentes en entornos de alto estrés y alta temperatura.

Ejemplos comunes incluyen:

- Nitruro de Titanio (TiN): Un recubrimiento de color dorado ampliamente utilizado en herramientas de corte y brocas para aumentar la vida útil de la herramienta y reducir la fricción.

- Carburo de Silicio (SiC): Una cerámica extremadamente dura y resistente a la corrosión utilizada en aplicaciones de alta temperatura y para componentes expuestos a materiales abrasivos.

Recubrimientos metálicos y de óxidos

El CVD también se utiliza para depositar películas metálicas de alta pureza y óxidos metálicos estables. Estas capas sirven a funciones completamente diferentes a las cerámicas, a menudo relacionadas con propiedades eléctricas o químicas.

Estos recubrimientos son fundamentales para:

- Dispositivos semiconductores: La deposición de películas metálicas conductoras como el tungsteno o capas de óxido aislantes (ej. dióxido de silicio) es fundamental en la fabricación de microchips.

- Protección contra la corrosión: La aplicación de una capa de óxido densa y no reactiva puede crear una barrera efectiva contra entornos químicos agresivos.

Estructuras avanzadas de carbono

A la vanguardia de la ciencia de los materiales, el CVD es el método principal para sintetizar formas avanzadas de carbono, cada una con propiedades extraordinarias.

Dos ejemplos destacados son:

- Grafeno: Una lámina de carbono de un solo átomo de espesor con una resistencia y conductividad eléctrica inigualables, utilizada en compuestos avanzados y electrónica.

- Diamante y Carbono Tipo Diamante (DLC): El CVD puede hacer crecer películas de diamante reales para una dureza extrema o crear recubrimientos DLC que ofrecen un coeficiente de fricción increíblemente bajo.

Comprensión de las compensaciones

Aunque es potente, el CVD no es una solución universal. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Altas temperaturas de proceso

Los procesos CVD tradicionales a menudo requieren temperaturas muy altas para iniciar las reacciones químicas necesarias en el sustrato. Esto puede limitar los tipos de materiales que se pueden recubrir, ya que el propio sustrato debe ser capaz de soportar el calor sin deformarse o fundirse.

Limitaciones de línea de visión

En su forma básica, el CVD es un proceso de línea de visión, lo que significa que recubre las superficies que están directamente expuestas al flujo de gas precursor. Recubrir geometrías complejas o canales internos que no son de línea de visión puede ser un desafío y puede requerir equipos especializados y desarrollo de procesos.

Complejidad y coste del sistema

Los hornos CVD son sistemas sofisticados que operan al vacío con un control preciso de la temperatura, la presión y el flujo de gas. Esta complejidad, junto con el coste de los gases precursores, puede hacer que el proceso sea más caro que algunos métodos de recubrimiento alternativos como la pintura o la galvanoplastia.

Selección del recubrimiento CVD adecuado para su aplicación

Su elección de recubrimiento depende enteramente del problema que necesita resolver. Utilice la función principal como guía.

- Si su enfoque principal es la resistencia extrema al desgaste y la dureza: Los recubrimientos cerámicos como el Nitruro de Titanio (TiN) y el Carburo de Silicio (SiC) son el estándar de la industria para herramientas y componentes mecánicos.

- Si su enfoque principal es la funcionalidad eléctrica o la protección contra la corrosión: Explore las películas metálicas para la conductividad o las capas de óxido estables para el aislamiento y la resistencia química.

- Si su enfoque principal son las propiedades de vanguardia y de alto rendimiento: Investigue las estructuras avanzadas de carbono como el Carbono Tipo Diamante (DLC) para una fricción ultrabaja o el grafeno para los compuestos de próxima generación.

Al alinear la clase de material con su objetivo específico, puede aprovechar el CVD como una herramienta estratégica para la ingeniería avanzada de materiales.

Tabla de resumen:

| Categoría de recubrimiento | Ejemplos clave | Propiedades principales | Aplicaciones comunes |

|---|---|---|---|

| Recubrimientos cerámicos | TiN, SiC | Alta dureza, resistencia al desgaste, estabilidad térmica | Herramientas de corte, componentes de alta temperatura |

| Recubrimientos metálicos/óxidos | Tungsteno, Dióxido de silicio | Conductividad eléctrica, protección contra la corrosión | Dispositivos semiconductores, barreras contra la corrosión |

| Estructuras avanzadas de carbono | Grafeno, DLC | Fuerza extrema, baja fricción, alta conductividad | Compuestos avanzados, electrónica |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos CVD de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura como los sistemas CVD/PECVD adaptados a sus necesidades experimentales únicas. Nuestras amplias capacidades de personalización garantizan un rendimiento preciso para aplicaciones en recubrimientos cerámicos, metálicos y de carbono. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y desarrollo!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura