Lograr la uniformidad del recubrimiento en compuestos de tantalio-carbono a gran escala requiere una manipulación física precisa de la muestra durante la producción. Ajustar la posición y la altura dentro de la cámara es necesario para optimizar la organización del flujo de gas y gestionar estrictamente el proceso de transferencia de masa. Sin estos ajustes, el consumo natural de los reactivos crea gradientes de concentración desiguales, lo que lleva a recubrimientos metálicos inconsistentes en todo el material.

En un horno de deposición a alta temperatura, los reactivos se consumen activamente a medida que viajan, creando zonas de concentración de gas variable. Ajustar sistemáticamente la posición de la muestra y cambiar su orientación compensa estos gradientes, asegurando una calidad de recubrimiento consistente tanto en las dimensiones axiales como radiales.

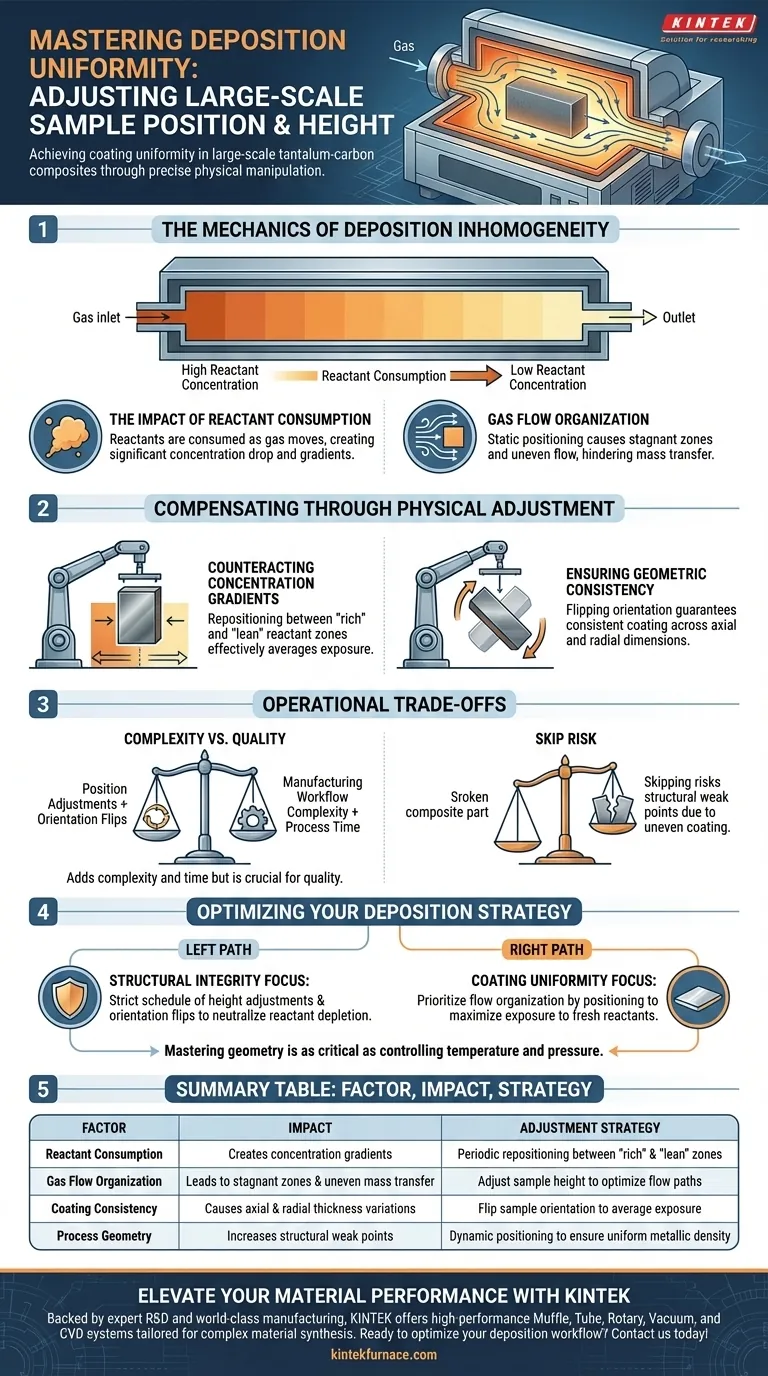

La Mecánica de la Inhomogeneidad de la Deposición

El Impacto del Consumo de Reactivos

El desafío fundamental en la preparación de compuestos a gran escala es que los reactivos se consumen a medida que se desarrolla el proceso.

A medida que la mezcla de gas se mueve a través del horno de alta temperatura, los componentes químicos necesarios para el recubrimiento se agotan.

Esto resulta en una caída significativa en la concentración de reactivos desde la entrada hasta la salida, creando un "gradiente" en lugar de una atmósfera uniforme.

Organización del Flujo de Gas

La posición estática dentro de la cámara a menudo conduce a zonas estancadas o rutas de flujo desiguales.

Ajustar la altura de la muestra influye directamente en cómo el gas fluye alrededor y a través de la estructura compuesta.

Optimizar esta organización del flujo de gas es fundamental para una transferencia de masa eficiente, asegurando que los reactivos realmente lleguen a la superficie del material.

Compensación Mediante Ajuste Físico

Contrarrestar los Gradientes de Concentración

Debido a que la concentración de gas no es uniforme, una muestra estacionaria inevitablemente desarrollará un recubrimiento más grueso en algunas áreas y más delgado en otras.

Cambiar la posición de la muestra la mueve entre zonas de reactivos "ricas" y "pobres".

Este movimiento promedia efectivamente la exposición, previniendo inconsistencias estructurales causadas por el agotamiento localizado.

Garantizar la Consistencia Geométrica

Los materiales a gran escala son particularmente susceptibles a variaciones a lo largo de su longitud (axial) y ancho (radial).

Voltear la orientación de la muestra es un paso crítico para garantizar que el recubrimiento metálico se aplique de manera uniforme en toda la geometría.

Esta intervención mecánica garantiza una mejor consistencia axial y radial, lo cual es esencial para el rendimiento final del compuesto de tantalio-carbono.

Compensaciones Operacionales

Complejidad vs. Calidad

Introducir ajustes de posición y cambios de orientación agrega complejidad al flujo de trabajo de fabricación.

Requiere una intervención precisa, lo que puede aumentar el tiempo del proceso en comparación con un enfoque de deposición estática.

Sin embargo, omitir este paso corre el riesgo de producir un compuesto con puntos débiles estructurales significativos debido al espesor desigual del recubrimiento.

Optimización de Su Estrategia de Deposición

Para maximizar la calidad de sus compuestos de tantalio-carbono, debe tratar el posicionamiento de la muestra como una variable dinámica.

- Si su enfoque principal es la integridad estructural: Implemente un programa estricto de ajustes de altura y cambios de orientación para neutralizar los efectos del agotamiento de los reactivos.

- Si su enfoque principal es la uniformidad del recubrimiento: Priorice la organización del flujo posicionando las muestras para maximizar la exposición a corrientes de reactivos frescas antes de que ocurra el consumo.

Dominar la geometría de la colocación de la muestra es tan crítico como controlar la temperatura y la presión para producir compuestos de alto rendimiento.

Tabla Resumen:

| Factor | Impacto en la Deposición | Estrategia de Ajuste |

|---|---|---|

| Consumo de Reactivos | Crea gradientes de concentración desde la entrada hasta la salida | Reposicionamiento periódico entre zonas 'ricas' y 'pobres' |

| Organización del Flujo de Gas | Conduce a zonas estancadas y transferencia de masa desigual | Ajustar la altura de la muestra para optimizar las rutas de flujo alrededor de la geometría |

| Consistencia del Recubrimiento | Causa variaciones de espesor axial y radial | Voltear la orientación de la muestra para promediar la exposición en todas las superficies |

| Geometría del Proceso | Aumenta los puntos débiles estructurales en piezas a gran escala | Posicionamiento dinámico para garantizar una densidad metálica uniforme |

Mejore el Rendimiento de su Material con KINTEK

La precisión en el posicionamiento de la muestra es solo la mitad de la batalla; el entorno térmico adecuado es la otra. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento adaptados para la síntesis de materiales complejos. Ya sea que esté desarrollando compuestos avanzados de tantalio-carbono o películas delgadas especializadas, nuestros hornos de alta temperatura de laboratorio personalizables brindan la estabilidad y el control de flujo que su investigación exige.

¿Listo para optimizar su flujo de trabajo de deposición? Contáctenos hoy para descubrir cómo nuestras soluciones de hornos personalizados pueden resolver sus problemas de uniformidad más desafiantes.

Guía Visual

Referencias

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las funciones principales de un sistema de bomba de alto vacío dentro de un proceso de CVD de grafeno? Garantizar la síntesis de alta pureza

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en el procesamiento de nanomateriales compuestos?

- ¿Cómo funciona la deposición química de vapor? Una guía para construir películas delgadas ultrapuras

- ¿Cuáles son algunas aplicaciones de la deposición química de vapor? Electrónica de potencia, recubrimientos y sensores

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Cuáles son algunas aplicaciones de los hornos CVD en la industria de semiconductores?Deposición de película fina de precisión para chips avanzados

- ¿Cuáles son los rangos de temperatura típicamente utilizados en la Deposición Química de Vapor (CVD) y qué desafíos presentan? Descubra información clave para el éxito del recubrimiento a alta temperatura

- ¿Cuáles son las características y beneficios clave de los recubrimientos CVD? Logre una protección de superficie superior para piezas complejas