En resumen, la Deposición Química de Vapor (CVD) es un proceso de fabricación fundamental utilizado para crear las películas delgadas de alto rendimiento que impulsan innumerables tecnologías modernas. Sus aplicaciones van desde los microprocesadores en teléfonos inteligentes y computadoras hasta recubrimientos duraderos en herramientas de corte y los sensores avanzados que se encuentran en automóviles y hogares inteligentes.

El verdadero valor de la CVD no radica solo en los productos que crea, sino en su método fundamental: construir materiales átomo por átomo. Este control a nivel atómico es lo que permite la creación de películas ultra puras, excepcionalmente delgadas y altamente diseñadas que son esenciales para la electrónica de alto rendimiento y los materiales avanzados.

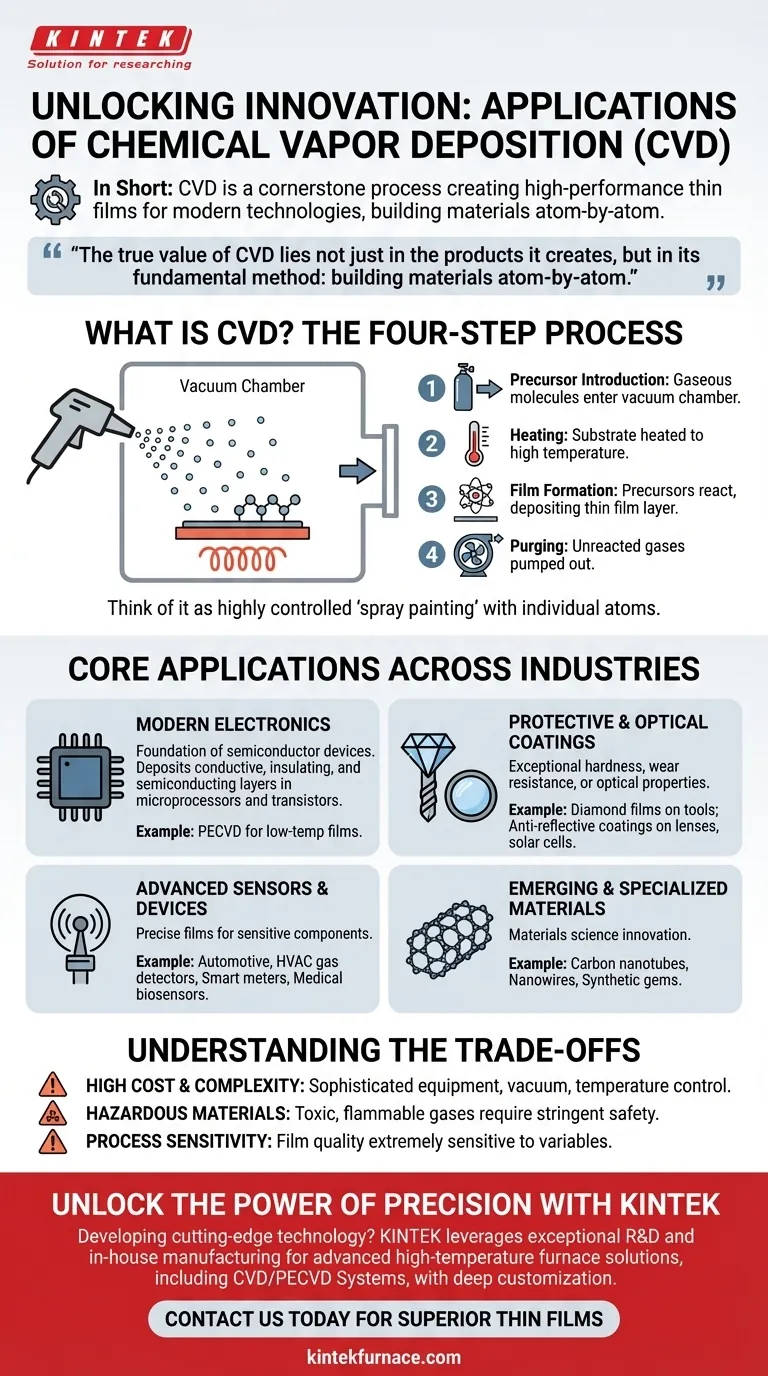

Primero, ¿qué es la deposición química de vapor?

En esencia, la deposición química de vapor es un proceso para depositar un material sólido desde un estado gaseoso sobre una superficie, conocida como sustrato. Piense en ello como una forma altamente controlada y precisa de "pintura en aerosol" con átomos o moléculas individuales.

El proceso de cuatro pasos

La operación ocurre dentro de una cámara de vacío y generalmente sigue cuatro pasos críticos:

- Introducción del precursor: Se introducen moléculas gaseosas, llamadas precursores, en la cámara. Estos gases contienen los átomos necesarios para la película final (p. ej., silicio, carbono).

- Calentamiento: El sustrato se calienta a una temperatura específica y alta. Esta energía es la que impulsa la reacción química.

- Formación de la película: La superficie caliente hace que los gases precursores reaccionen o se descompongan, depositando una capa sólida y delgada sobre el sustrato, molécula por molécula.

- Purga: Una vez que se alcanza el espesor deseado, la cámara se enfría y se bombean los gases no reaccionados.

Este entorno altamente controlado asegura que la película resultante sea excepcionalmente pura y uniforme.

Aplicaciones principales en todas las industrias

La capacidad de crear capas tan precisas hace que la CVD sea indispensable en una amplia gama de campos. Las aplicaciones no se tratan solo de recubrir una superficie, sino de construir propiedades electrónicas, ópticas o protectoras específicas.

La base de la electrónica moderna

Esta es la aplicación más importante de la CVD. Prácticamente todos los dispositivos semiconductores modernos dependen de ella.

La CVD se utiliza para depositar las capas de película delgada críticas (conductivas, aislantes y semiconductoras) que forman los transistores y el cableado dentro de un microchip. Esto incluye una variante especializada, la CVD asistida por plasma (PECVD), que permite la deposición a temperaturas más bajas.

Recubrimientos protectores y ópticos

La CVD se utiliza para crear superficies con una dureza excepcional, resistencia al desgaste o propiedades ópticas específicas.

Por ejemplo, se pueden cultivar películas de diamante en herramientas de corte para aumentar drásticamente su vida útil. En óptica, la CVD aplica recubrimientos antirreflectantes o protectores a lentes y células solares (fotovoltaicas).

Sensores y dispositivos avanzados

La precisión de la CVD es ideal para fabricar los componentes sensibles dentro de los sensores modernos.

Estas películas son críticas para sensores automotrices (que miden la presión y la aceleración), sensores HVAC (que detectan gases), medidores inteligentes de servicios públicos e incluso biosensores médicos que detectan moléculas biológicas específicas.

Materiales emergentes y especializados

La CVD está a la vanguardia de la innovación en ciencia de materiales.

Se utilizan sistemas especializados para cultivar materiales avanzados como nanotubos de carbono y nanocables, que tienen un potencial revolucionario en electrónica, medicina y procesamiento de materiales. También se utiliza para crear gemas sintéticas de alta pureza para uso industrial y electrónico.

Entendiendo las compensaciones

Si bien es potente, la CVD no es una solución universal. Su precisión conlleva importantes consideraciones técnicas y financieras.

Alto costo y complejidad

Los sistemas de CVD son máquinas sofisticadas que requieren alto vacío, control preciso de la temperatura (desde 600 °C hasta más de 2300 °C) y manejo automatizado de gases. Esto representa una inversión de capital significativa y requiere experiencia operativa especializada.

Materiales peligrosos

Los gases precursores utilizados en la CVD suelen ser tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad estrictos, infraestructura de manejo y gestión de gases de escape, lo que aumenta la complejidad y el costo general.

Sensibilidad del proceso

La calidad de la película final es extremadamente sensible a las variaciones de temperatura, presión y flujo de gas. Lograr una uniformidad perfecta, especialmente en sustratos grandes, es un desafío de ingeniería persistente que requiere una optimización constante del proceso.

Cómo aplicar esto a su objetivo

Su elección de usar o especificar un proceso de CVD depende completamente de las propiedades que necesita incorporar en la superficie de un material.

- Si su enfoque principal es el rendimiento electrónico: La CVD es el proceso no negociable, estándar de la industria para construir las capas fundamentales de microchips y semiconductores.

- Si su enfoque principal es la durabilidad o función de la superficie: La CVD proporciona un camino para crear superficies ultraduras, resistentes al desgaste o con propiedades ópticas ajustadas que se integran a nivel atómico, no solo pintadas.

- Si su enfoque principal es la innovación de materiales: Los sistemas avanzados de CVD son la herramienta esencial para fabricar materiales de próxima generación como nanotubos de carbono y películas de diamante sintético.

En última instancia, la deposición química de vapor es el proceso fundamental que traduce la precisión a nivel atómico en un avance tecnológico en el mundo real.

Tabla resumen:

| Área de aplicación | Ejemplos clave |

|---|---|

| Electrónica | Microprocesadores, semiconductores, PECVD para películas de baja temperatura |

| Recubrimientos protectores y ópticos | Películas de diamante en herramientas, recubrimientos antirreflectantes en lentes y células solares |

| Sensores | Sensores automotrices, detectores de gas HVAC, biosensores médicos |

| Materiales avanzados | Nanotubos de carbono, nanocables, gemas sintéticas |

Desbloquee el poder de la precisión con KINTEK

¿Está desarrollando electrónica de vanguardia, recubrimientos duraderos o sensores innovadores? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para conversar cómo nuestros sistemas de CVD pueden mejorar su investigación y producción, ofreciendo películas delgadas superiores y acelerando sus avances tecnológicos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio