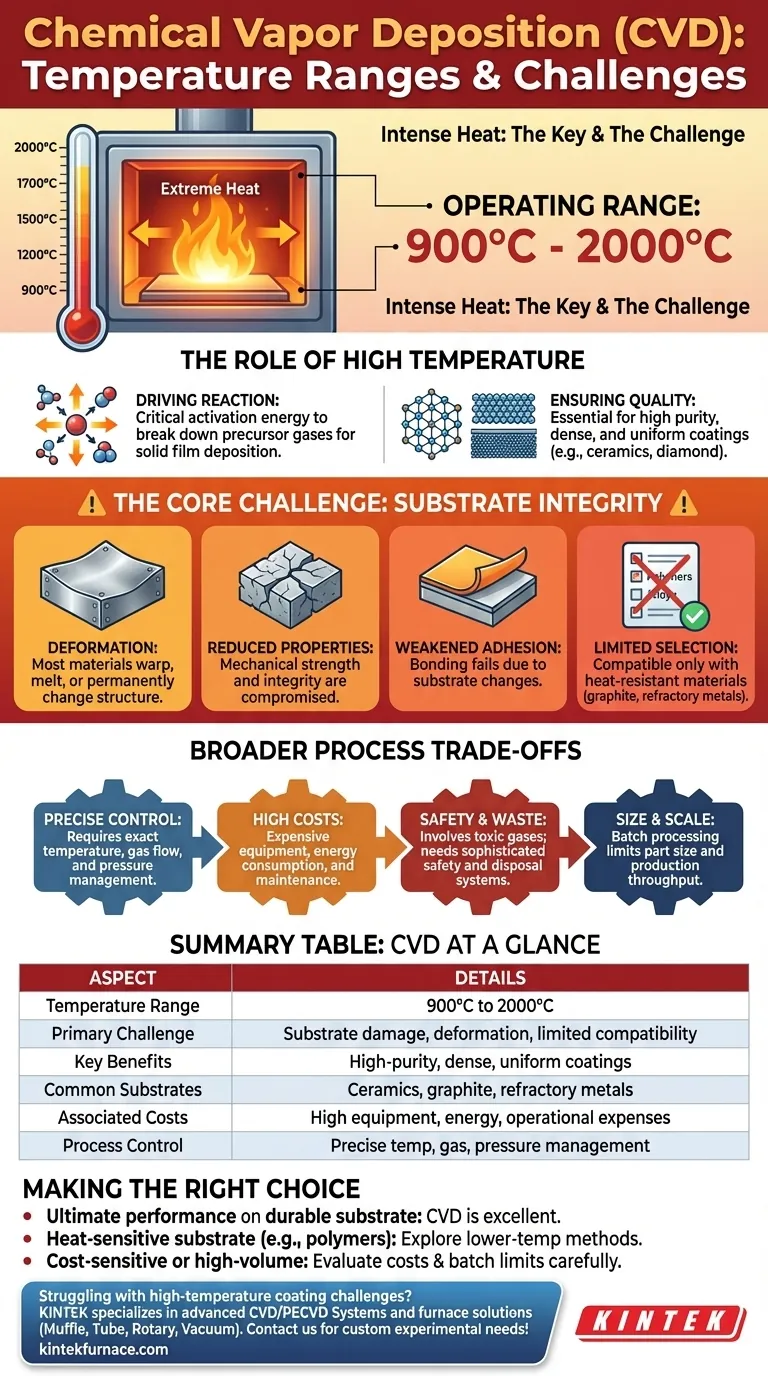

En la Deposición Química de Vapor (CVD), el proceso opera a temperaturas extremadamente altas, que típicamente oscilan entre 900 °C y 2000 °C. Este calor intenso es fundamental para iniciar las reacciones químicas necesarias, pero también introduce el principal desafío del proceso: limita severamente los materiales que pueden usarse como sustrato sin sufrir daños o ser destruidos.

El desafío central de la CVD es una compensación directa. Las mismas altas temperaturas que producen recubrimientos excepcionalmente puros y de alto rendimiento son también lo suficientemente altas como para causar deformación estructural, debilitar las propiedades mecánicas y comprometer la integridad de muchos materiales de sustrato.

El papel de la alta temperatura en la CVD

Las temperaturas extremas en un proceso de CVD no son un subproducto incidental; son un componente necesario para lograr el resultado deseado. Este calor proporciona la energía de activación crítica para que ocurran las reacciones químicas.

Impulsando la reacción química

Los gases precursores se introducen en la cámara de CVD en un estado estable. La alta temperatura proporciona la energía necesaria para descomponerlos y hacer que reaccionen, depositando una película sólida y delgada sobre la superficie del sustrato.

Garantizar una alta calidad de la película

Para muchos materiales de alto rendimiento, como cerámicas, recubrimientos de diamante y otras películas avanzadas, las altas temperaturas son esenciales para crear un producto final que sea muy puro, denso y uniforme con propiedades excepcionales.

El desafío principal: la integridad del sustrato

La limitación principal de la CVD se deriva directamente de su alta temperatura de funcionamiento. Solo los materiales que son térmicamente estables dentro del rango de 900 °C a 2000 °C pueden recubrirse con éxito.

Deformación y cambios estructurales

La mayoría de los materiales se deformarán, se torcerán o se derretirán a estas temperaturas. Incluso si un sustrato no se derrite, el calor puede causar cambios permanentes en su estructura cristalina interna, alterando sus características fundamentales.

Reducción de las propiedades mecánicas

Estos cambios estructurales a menudo conducen a una reducción de las propiedades mecánicas del material base. Un sustrato puede volverse más quebradizo o perder su resistencia a la tracción después de ser sometido al proceso de CVD.

Adhesión del recubrimiento debilitada

Si el sustrato se deforma o cambia su estructura durante la deposición, la unión entre el recubrimiento y el material base puede debilitarse gravemente. Esto puede provocar que el recubrimiento se descascare o se despegue, lo que anula el propósito del proceso.

Selección limitada de materiales

La consecuencia directa es una drástica limitación en la elección del sustrato. El proceso es más adecuado para recubrir materiales que ya son altamente resistentes al calor, como ciertas cerámicas, grafito o metales refractarios. Es incompatible con la mayoría de los polímeros y muchas aleaciones metálicas comunes.

Comprensión de las compensaciones más amplias del proceso

El requisito de alta temperatura crea una cascada de desafíos relacionados que definen la aplicación práctica de la CVD. Cualquiera que considere este proceso debe sopesar estos factores cuidadosamente.

Control preciso del proceso

La temperatura no es la única variable crítica. Debe controlarse con extrema precisión junto con los caudales de gas y la presión de la cámara. Cualquier desviación puede provocar defectos en la película final, lo que desperdicia una costosa y compleja ejecución de producción.

Altos costos de equipo y operativos

Construir y mantener un sistema capaz de manejar de manera segura temperaturas extremas, condiciones de vacío y gases reactivos es costoso. El consumo de energía requerido para mantener temperaturas de hasta 2000 °C contribuye significativamente a los altos costos operativos.

Seguridad y gestión de residuos

La CVD a menudo implica gases precursores tóxicos, inflamables o corrosivos. El ambiente de alta temperatura aumenta los riesgos, lo que requiere protocolos de seguridad sofisticados y sistemas efectivos de escape y gestión de residuos para proteger al personal y al medio ambiente.

Restricciones de tamaño y escala

Las cámaras de reacción especializadas de alta temperatura restringen el tamaño y la cantidad de piezas que se pueden recubrir a la vez. Esta naturaleza de procesamiento por lotes puede limitar el rendimiento y aumentar los plazos de entrega para la producción a gran escala.

Tomar la decisión correcta para su aplicación

Elegir una tecnología de deposición requiere equilibrar el rendimiento de recubrimiento deseado con las limitaciones físicas de su sustrato y las realidades económicas de su proyecto.

- Si su enfoque principal es el rendimiento máximo del recubrimiento en un sustrato duradero: la CVD es una excelente opción para crear películas superiores y de alta pureza, siempre que su material de sustrato pueda soportar temperaturas de funcionamiento entre 900 °C y 2000 °C.

- Si su sustrato es sensible al calor (por ejemplo, polímeros, aluminio, algunos aceros): debe explorar métodos de deposición a baja temperatura, ya que la CVD estándar de alta temperatura casi con certeza dañará o destruirá la pieza.

- Si su proyecto es muy sensible a los costos o requiere producción de gran volumen: evalúe cuidadosamente los altos costos de capital y operativos, así como las limitaciones de procesamiento por lotes de la CVD, frente a sus objetivos de fabricación.

Comprender las limitaciones térmicas de la Deposición Química de Vapor es el primer y más crítico paso para determinar su viabilidad para su proyecto.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Rango de temperatura | 900 °C a 2000 °C |

| Desafío principal | Daño al sustrato, deformación y compatibilidad limitada de materiales |

| Beneficios clave | Recubrimientos de alta pureza, densos y uniformes para materiales avanzados |

| Sustratos comunes | Cerámicas, grafito, metales refractarios (materiales resistentes al calor) |

| Costos asociados | Altos gastos de equipo, energía y operativos |

| Control de proceso | Requiere un control preciso de la temperatura, el flujo de gas y la presión |

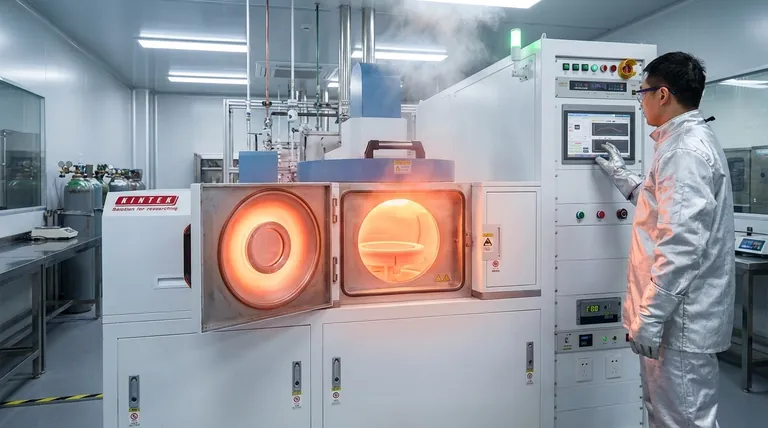

¿Tiene problemas con los desafíos de los recubrimientos a alta temperatura? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros confiables sistemas CVD/PECVD. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas con productos como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera. Mejore la eficiencia de su laboratorio y logre resultados superiores: contáctenos hoy para discutir cómo podemos apoyar su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico