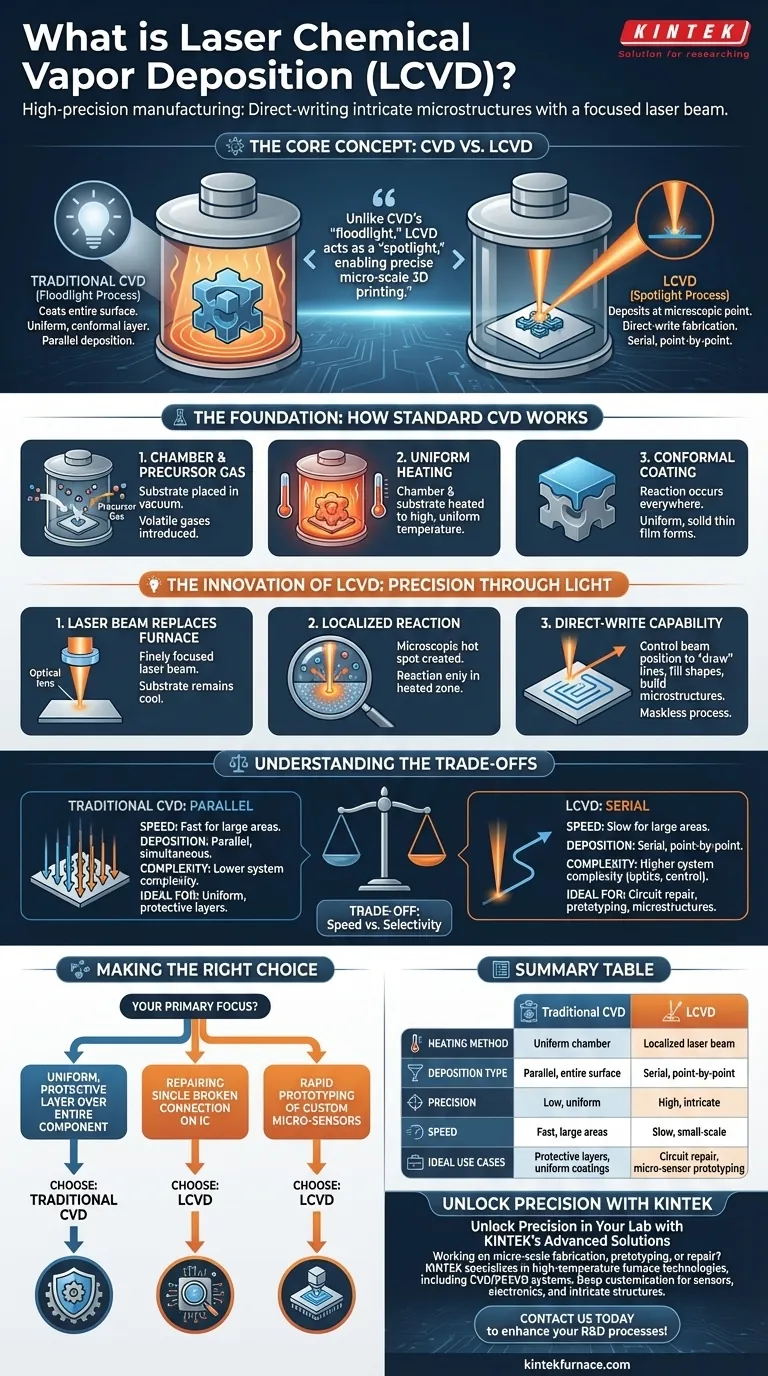

En esencia, la Deposición Química de Vapor Asistida por Láser (LCVD) es una técnica de fabricación de alta precisión que utiliza un haz de láser enfocado para depositar material sobre una superficie. A diferencia de los métodos tradicionales que recubren un objeto completo, el láser calienta un punto microscópico, provocando una reacción química y que el material se deposite solo en esa ubicación específica. Esto permite la "escritura" o fabricación directa de microestructuras intrincadas.

Mientras que la Deposición Química de Vapor (CVD) convencional es un proceso de "iluminación general" que recubre toda una superficie, la LCVD actúa como un "foco". Proporciona la capacidad única de depositar materiales con extrema precisión, funcionando esencialmente como una impresora 3D de microescala para películas delgadas.

El Fundamento: Cómo Funciona la CVD Estándar

Para comprender la innovación de la LCVD, primero debemos entender el proceso en el que se basa: la Deposición Química de Vapor (CVD).

La Cámara y el Gas Precursor

El proceso de CVD estándar tiene lugar dentro de una cámara de vacío. Se coloca un sustrato (el objeto a recubrir) en su interior y se introducen uno o más gases precursores volátiles. Estos gases contienen los átomos del material que se desea depositar.

El Papel del Calentamiento Uniforme

Toda la cámara y el sustrato se calientan a una temperatura alta y uniforme. Este calor proporciona la energía necesaria para desencadenar una reacción química o descomposición de los gases precursores en la superficie del sustrato.

El Resultado: Un Recubrimiento Conforme

Debido a que todo el sustrato está caliente, la deposición ocurre en todas partes a la vez. El resultado es una película delgada sólida y de alta calidad que recubre uniformemente todas las superficies expuestas. Esto es ideal para crear capas protectoras duraderas en todo un componente.

La Innovación de la LCVD: Precisión a través de la Luz

La LCVD altera fundamentalmente el proceso de CVD al cambiar cómo se entrega la energía. Pasa de un enfoque de calentamiento global a uno altamente localizado.

Reemplazando el Horno con un Láser

En lugar de calentar toda la cámara, la LCVD utiliza un haz de láser finamente enfocado. Este haz se dirige directamente al sustrato, que permanece a una temperatura ambiente mucho más baja.

Reacción Química Localizada

La intensa energía del láser crea un punto caliente microscópico en la superficie del sustrato. El gas precursor solo reacciona o se descompone dentro de esta zona diminuta y calentada. El resto de la superficie está demasiado fría para que ocurra la reacción de deposición.

Capacidad de Escritura Directa

Al controlar la posición del haz de láser, puede mover este punto caliente a través de la superficie. Esto le permite "dibujar" líneas, rellenar formas o construir microestructuras tridimensionales átomo por átomo. Es un proceso de escritura directa y sin máscaras, que ofrece una tremenda flexibilidad para la creación de prototipos y la reparación.

Comprender las Compensaciones

La LCVD proporciona una precisión inigualable, pero esta especialización conlleva limitaciones importantes. No es un reemplazo universal para la CVD tradicional.

Procesamiento Serial Frente a Deposición Paralela

La principal compensación es la velocidad frente a la selectividad. La LCVD es un proceso serial; construye características punto por punto. Esto la hace extremadamente lenta para recubrir grandes áreas en comparación con la CVD tradicional, que deposita material en todas partes simultáneamente (en paralelo).

Complejidad del Sistema

Un sistema LCVD requiere óptica sofisticada para enfocar y dirigir el haz de láser, así como un control preciso de la potencia del láser y la velocidad de escaneo. Esto puede hacer que el equipo sea más complejo y costoso que un horno CVD estándar.

Restricciones de Materiales y Sustratos

La efectividad de la LCVD depende de la interacción entre el láser y los materiales. El sustrato debe absorber eficientemente la energía del láser para crear un punto caliente, y el gas precursor debe ser lo suficientemente sensible térmicamente como para reaccionar a esa temperatura localizada.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar LCVD o CVD tradicional depende enteramente de la escala y la precisión requeridas para su aplicación.

- Si su enfoque principal es crear una capa protectora uniforme sobre un componente completo: La CVD tradicional es la opción superior y más eficiente.

- Si su enfoque principal es reparar una única conexión rota en un circuito integrado: La LCVD proporciona la precisión quirúrgica necesaria que de otro modo sería imposible.

- Si su enfoque principal es la creación rápida de prototipos de sensores o componentes electrónicos personalizados de microescala: La capacidad de escritura directa de la LCVD ofrece una ventaja significativa en velocidad y flexibilidad al evitar la producción de máscaras.

En última instancia, la elección entre estos métodos depende de si su objetivo requiere recubrir un paisaje completo o dibujar una sola línea precisa.

Tabla Resumen:

| Aspecto | CVD Tradicional | LCVD |

|---|---|---|

| Método de Calentamiento | Calentamiento uniforme de la cámara | Calentamiento localizado con haz láser |

| Tipo de Deposición | Paralela, recubrimiento de toda la superficie | Serial, escritura directa punto por punto |

| Precisión | Baja, para recubrimientos uniformes | Alta, para microestructuras intrincadas |

| Velocidad | Rápida para áreas grandes | Lenta, ideal para aplicaciones a pequeña escala |

| Casos de Uso Ideales | Capas protectoras, recubrimientos uniformes | Reparación de circuitos, prototipado de micro-sensores |

Desbloquee la Precisión en su Laboratorio con las Soluciones Avanzadas de KINTEK

¿Está trabajando en tareas de fabricación, creación de prototipos o reparación de microescala que exigen una precisión extrema? KINTEK se especializa en tecnologías de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos, ya sea que esté desarrollando sensores, productos electrónicos u otras estructuras intrincadas.

¡Contáctenos hoy para analizar cómo nuestras soluciones avanzadas pueden mejorar sus procesos de investigación y desarrollo!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas