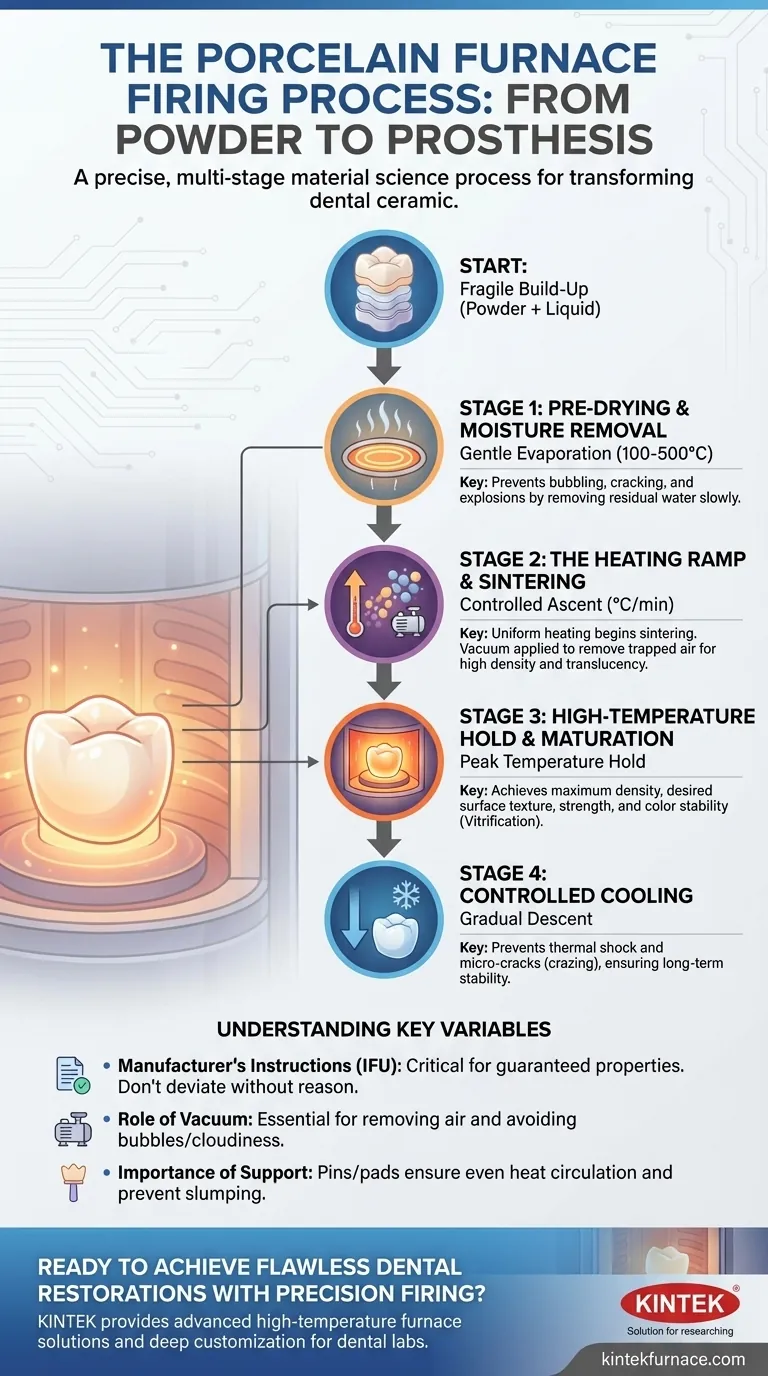

En resumen, el proceso de cocción de porcelana consta de cuatro etapas críticas: pre-secado para eliminar la humedad, una rampa de calentamiento controlada para iniciar la sinterización, un mantenimiento a alta temperatura para lograr la maduración y densidad completas, y una fase de enfriamiento controlado para evitar el choque térmico y el agrietamiento. Cada etapa es controlada meticulosamente por el horno para transformar el polvo cerámico suelto en una restauración dental fuerte, estética y duradera.

El principio fundamental a comprender es que la cocción de porcelana no es simplemente una cuestión de calentar y enfriar. Es un proceso de ciencia de materiales preciso y de múltiples etapas diseñado para controlar la transformación de partículas cerámicas en una masa sólida y vitrificada con propiedades físicas y estéticas óptimas.

El objetivo de la cocción: del polvo a la prótesis

Antes de examinar las etapas, es crucial comprender el objetivo. Todo el ciclo de cocción está diseñado para lograr una transformación física específica conocida como sinterización.

El punto de partida: una acumulación frágil

Un técnico dental comienza con capas de finas partículas de porcelana mezcladas con un agente líquido de modelado. En este punto, la restauración es increíblemente frágil, manteniendo su forma solo debido a la tensión superficial del líquido.

El objetivo: Sinterización y vitrificación

La sinterización es el proceso de fusionar estas partículas mediante calor, pero a una temperatura por debajo del punto de fusión del material. A medida que las partículas se unen, los espacios entre ellas se reducen, lo que da como resultado una restauración final densa, dura y fuerte. Este proceso, también llamado vitrificación, es lo que le da a la porcelana dental sus propiedades distintivas similares al vidrio.

El resultado: una restauración fuerte y estable

Un ciclo de cocción exitoso elimina la porosidad y los defectos internos. Esto crea una restauración con densidad, dureza y estabilidad de color óptimas, lo que garantiza su resistencia y éxito clínico a largo plazo.

Deconstruyendo el ciclo de cocción: un análisis etapa por etapa

Los hornos de porcelana modernos automatizan estas etapas, pero comprender cada una es clave para solucionar problemas y lograr resultados predecibles.

Etapa 1: Pre-secado y eliminación de humedad

El ciclo comienza con la plataforma del horno elevando la restauración a la cámara, que se mantiene a una temperatura relativamente baja (por ejemplo, 100-500°C). Esta fase evapora suavemente cualquier agua residual de la acumulación de porcelana.

Apresurar esta etapa es una causa común de falla. Si se calienta demasiado rápido, el agua atrapada se convertirá en vapor, creando presión interna que puede hacer que la porcelana burbujee, se agriete o incluso explote.

Etapa 2: La rampa de calentamiento (tasa de ascenso)

Una vez que se completa el secado, el horno comienza a aumentar la temperatura a una velocidad controlada, a menudo medida en grados por minuto (°C/min). Este aumento gradual asegura que toda la restauración se caliente uniformemente, evitando el estrés térmico entre las capas exterior e interior.

Durante esta rampa, comienza el proceso de sinterización y las partículas de porcelana comienzan a fusionarse. Muchos ciclos modernos aplican vacío durante esta etapa para eliminar el aire atrapado entre las partículas, lo cual es esencial para lograr una alta translucidez y densidad.

Etapa 3: El mantenimiento a alta temperatura (Maduración)

El horno alcanza una temperatura máxima predeterminada y la mantiene durante un tiempo específico. Esta es la fase de maduración o sinterización, donde ocurren los cambios químicos y físicos más críticos.

Mantenerse a este alto calor permite que la porcelana alcance su máxima densidad y la textura superficial deseada (por ejemplo, glaseado). La temperatura y el tiempo exactos son dictados por el fabricante de cerámica específico para lograr la translucidez, el valor y el croma deseados.

Etapa 4: Enfriamiento controlado

Una vez transcurrido el tiempo de mantenimiento, la temperatura debe bajarse con cuidado. Un enfriamiento demasiado rápido inducirá un choque térmico, creando microfisuras (craquelado) que comprometen la resistencia y la estética de la restauración.

El horno controla la velocidad de enfriamiento, a menudo manteniendo ciertas temperaturas para permitir que las estructuras cristalinas y de vidrio dentro de la porcelana se estabilicen antes de que la cámara se abra por completo.

Comprender las variables clave

Si bien los hornos cuentan con programas preestablecidos, un verdadero técnico comprende las variables que influyen en el resultado.

Las instrucciones del fabricante

La variable más importante son las Instrucciones de Uso (IFU) del fabricante de la porcelana. Los ciclos de cocción preprogramados no son arbitrarios; son el resultado de extensas pruebas para garantizar propiedades específicas del material. Desviarse de ellos sin una razón clara es un riesgo.

El papel del vacío

Como se mencionó, el vacío no es un lujo sino una necesidad para restauraciones de alta calidad. Al eliminar la atmósfera de la cámara durante la rampa de calentamiento, evita que el aire quede atrapado en la porcelana en fusión, lo que de otro modo aparecería como burbujas o turbidez.

La importancia del soporte

Las referencias señalan correctamente que las restauraciones se colocan sobre soportes como pines, mallas o almohadillas de cocción. Esto no es solo por conveniencia. Un soporte adecuado permite que el calor circule uniformemente alrededor de toda la restauración y evita que se hunda o distorsione bajo su propio peso a altas temperaturas.

Tomar la decisión correcta para su objetivo

Comprender el propósito de cada etapa le permite diagnosticar y perfeccionar sus resultados.

- Si su enfoque principal es evitar grietas y repeticiones: Preste mucha atención a un tiempo de pre-secado suficiente y a un ciclo de enfriamiento gradual y controlado.

- Si su enfoque principal es la estética y la translucidez: Asegúrese de que la bomba de vacío funcione correctamente y que el ciclo genere un fuerte vacío durante la rampa de calentamiento.

- Si su enfoque principal es lograr un tono y una resistencia precisos: Adhiérase con precisión al tiempo de mantenimiento a alta temperatura y a la temperatura máxima recomendados por el fabricante.

Dominar estas etapas transforma el proceso de cocción de una tarea rutinaria en una ciencia predecible, lo que le brinda el control final sobre el resultado.

Tabla resumen:

| Etapa | Propósito | Detalles clave |

|---|---|---|

| Pre-secado | Eliminar la humedad | Previene burbujas y grietas al evaporar el agua a 100-500°C |

| Rampa de calentamiento | Iniciar la sinterización | Aumento de temperatura controlado con vacío para un calentamiento y densidad uniformes |

| Mantenimiento a alta temperatura | Lograr la maduración | Mantiene la temperatura máxima para una densidad, translucidez y resistencia óptimas |

| Enfriamiento controlado | Prevenir el choque térmico | Enfriamiento gradual para evitar microfisuras y asegurar la estabilidad |

¿Listo para lograr restauraciones dentales impecables con cocción de precisión? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptados para laboratorios dentales. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Mejore la eficiencia y los resultados de su laboratorio: contáctenos hoy para analizar cómo nuestros hornos pueden transformar su proceso de cocción de porcelana.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia