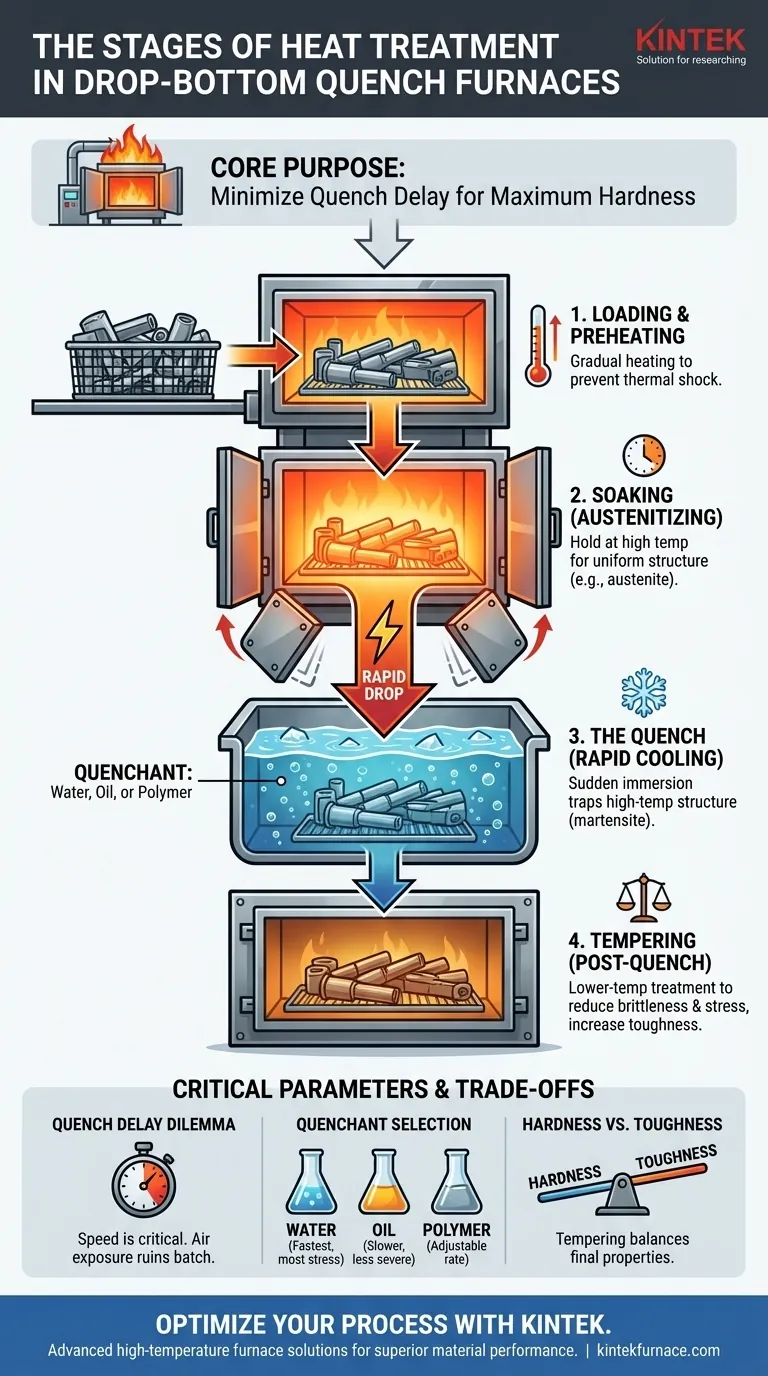

El proceso de tratamiento térmico en hornos de fondo abatible es una operación precisa de múltiples etapas diseñada para impartir propiedades mecánicas específicas a los componentes metálicos. Las etapas principales son precalentar el material a una temperatura objetivo, mantenerlo en temperatura para asegurar la uniformidad, enfriarlo rápidamente en un tanque de enfriamiento ubicado directamente debajo del horno, y a menudo una etapa final de revenido para refinar sus propiedades.

La principal ventaja y el propósito completo de un horno de enfriamiento de fondo abatible es minimizar el tiempo entre la etapa de mantenimiento a alta temperatura y la etapa de enfriamiento rápido. Esta velocidad extrema es fundamental para lograr la mayor dureza y resistencia posibles en ciertas aleaciones, particularmente aluminio y acero.

El Propósito de los Hornos de Enfriamiento de Fondo Abatible

Un horno de fondo abatible, también conocido como horno de enfriamiento por solución, está diseñado para una tarea específica: introducir una pieza calentada en un medio de enfriamiento con la máxima velocidad y la mínima pérdida de calor.

Esta velocidad se conoce como minimizar el retraso del enfriamiento (quench delay). Un retraso de incluso unos pocos segundos puede permitir que la estructura cristalina interna del material comience a cambiar de maneras indeseables, comprometiendo las propiedades finales de la pieza.

Un Desglose Etapa por Etapa del Proceso

Cada etapa sirve a un propósito metalúrgico distinto, basándose en la anterior para transformar la microestructura del material.

Etapa 1: Carga y Precalentamiento

Las piezas se cargan primero en una canasta o sobre una rejilla. Luego, esta carga se eleva a la cámara del horno.

Comienza el ciclo de precalentamiento, elevando el material a su temperatura objetivo de manera controlada. Este calentamiento gradual previene el choque térmico, que puede causar deformación o agrietamiento, especialmente en geometrías complejas.

Etapa 2: Mantenimiento en Temperatura (Austenitización)

Una vez alcanzada la temperatura objetivo, el material entra en la etapa de mantenimiento en temperatura (soaking). Para los aceros, esto se denomina más precisamente austenitización.

El material se mantiene a esta temperatura alta y constante durante un período calculado. El objetivo es permitir que el calor penetre en toda la pieza, desde la superficie hasta el núcleo, asegurando un cambio completo y uniforme en su estructura cristalina (por ejemplo, la formación de austenita en el acero).

Etapa 3: El Enfriamiento Rápido (Quench)

Esta es la etapa definitoria del proceso. Las puertas inferiores del horno se abren rápidamente y toda la carga cae o se baja al tanque de enfriamiento situado directamente debajo.

Esta inmersión repentina en un líquido —generalmente agua, aceite o un polímero— enfría el material a una velocidad extremadamente alta. Este enfriamiento rápido "atrapa" la estructura cristalina de alta temperatura, transformándola en una nueva estructura muy dura (como la martensita en el acero).

Etapa 4: Revenido (Tratamiento Post-Enfriamiento)

Aunque la pieza enfriada es extremadamente dura, a menudo también es muy frágil y contiene altos niveles de tensión interna.

Para contrarrestar esto, la pieza a menudo se somete a un tratamiento térmico final a menor temperatura llamado revenido (tempering). Este proceso reduce la fragilidad, aumenta la tenacidad y alivia las tensiones creadas durante el enfriamiento, haciendo que la pieza sea lo suficientemente duradera para su servicio previsto.

Comprender las Compensaciones y los Parámetros Críticos

Lograr resultados consistentes requiere comprender los desafíos inherentes y las variables clave del proceso.

El Dilema del Retraso del Enfriamiento

El beneficio principal —la velocidad— es también el principal riesgo operativo. Cualquier fallo en el mecanismo de la puerta o en el sistema de descenso que aumente el tiempo que la pieza caliente está expuesta al aire antes de enfriarse puede arruinar todo el lote.

Selección del Medio de Enfriamiento

La elección del líquido en el tanque es una decisión crítica. El agua proporciona el enfriamiento más rápido, pero crea el mayor estrés térmico y distorsión. Los aceites son más lentos y menos severos, mientras que los polímeros ofrecen una velocidad de enfriamiento que se puede ajustar entre la del agua y el aceite.

El Equilibrio Dureza vs. Tenacidad

La etapa de revenido es un acto de equilibrio. Más revenido aumenta la tenacidad, pero reduce ligeramente la dureza máxima alcanzada durante el enfriamiento. Las propiedades finales deben especificarse cuidadosamente en función de la aplicación del componente.

Aplicación de Esto al Control de su Proceso

Utilice estos principios para ajustar sus objetivos de tratamiento térmico.

- Si su enfoque principal es la dureza máxima: Asegúrese de que la temperatura y el tiempo de austenitización sean suficientes para una transformación completa, y verifique que el retraso del enfriamiento sea lo más cercano a cero posible.

- Si su enfoque principal es lograr propiedades específicas y equilibradas: Preste mucha atención a la temperatura y el tiempo de revenido, ya que esta etapa ofrece el mayor control sobre la compensación final entre dureza y tenacidad.

- Si su enfoque principal es minimizar la distorsión: Controle la velocidad de rampa inicial de precalentamiento, asegúrese de que las piezas estén cargadas para permitir un flujo uniforme del medio de enfriamiento y seleccione el medio de enfriamiento menos severo que aún pueda lograr las propiedades metalúrgicas requeridas.

En última instancia, dominar este proceso consiste en manipular con precisión la estructura interna de un material para lograr un resultado predecible y fiable.

Tabla Resumen:

| Etapa | Propósito | Detalles Clave |

|---|---|---|

| Carga y Precalentamiento | Prevenir el choque térmico | Calentamiento gradual hasta la temperatura objetivo |

| Mantenimiento en Temperatura (Austenitización) | Asegurar una estructura uniforme | Mantener a alta temperatura para una transformación completa |

| Enfriamiento Rápido (Quench) | Lograr alta dureza | Caída en el tanque de enfriamiento (agua, aceite, polímero) para formar martensita |

| Revenido | Reducir la fragilidad y el estrés | Tratamiento a menor temperatura para equilibrar dureza y tenacidad |

¿Listo para optimizar su proceso de tratamiento térmico con precisión y velocidad?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que su objetivo sea la dureza máxima, propiedades equilibradas o la mínima distorsión en metales como el aluminio y el acero, nuestros hornos de enfriamiento de fondo abatible ofrecen un enfriamiento rápido con el mínimo retraso para mejorar la eficiencia y los resultados de su laboratorio.

Contáctenos hoy para discutir cómo podemos ayudarle a lograr un rendimiento superior del material.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores