En esencia, los dos tipos principales de reactores de Deposición Química de Vapor (CVD) son los reactores de pared caliente y los reactores de pared fría. Esta clasificación fundamental se basa en la gestión térmica. Un reactor de pared caliente calienta toda la cámara, incluyendo los sustratos y las paredes del reactor, a una temperatura uniforme. En contraste, un reactor de pared fría calienta selectivamente solo el sustrato mientras mantiene las paredes de la cámara activamente enfriadas.

La elección entre un diseño de pared caliente y uno de pared fría no es meramente un detalle técnico; es una decisión fundamental que dicta el control del proceso, la pureza de la película, el rendimiento y el costo operativo, definiendo el propósito y la aplicación completos del reactor.

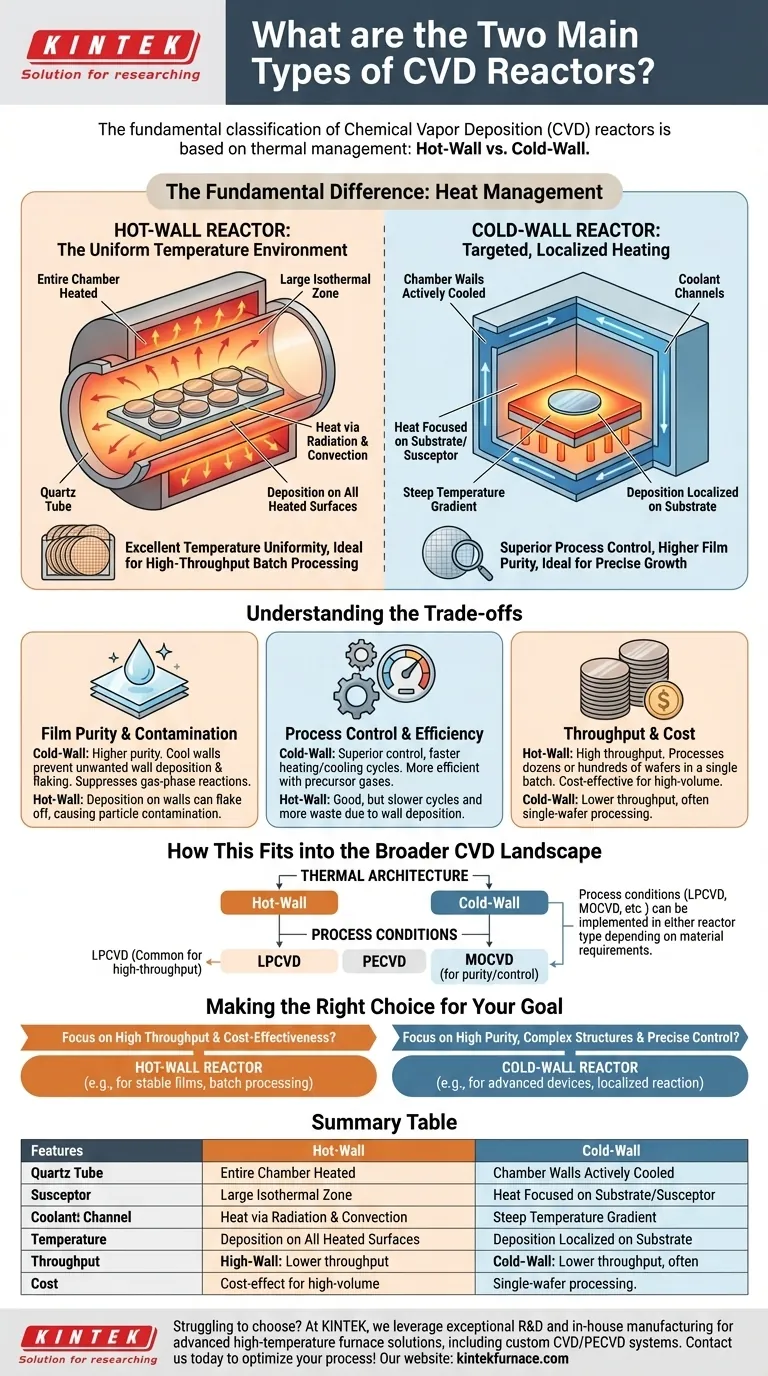

La Diferencia Fundamental: Gestión del Calor

La forma en que un reactor CVD gestiona el calor es su característica más definitoria. Esta elección influye directamente en dónde y cómo ocurren las reacciones químicas, que es la esencia del proceso de deposición.

Reactores de Pared Caliente: El Entorno de Temperatura Uniforme

En un diseño de pared caliente, toda la cámara de reacción, a menudo un tubo de cuarzo dentro de un horno resistivo, se lleva a la temperatura de proceso deseada.

Esto crea una zona grande e isotérmica. Los sustratos colocados dentro de esta zona se calientan principalmente por radiación y convección de las paredes calientes circundantes.

La principal ventaja es una excelente uniformidad de temperatura a través de un gran número de sustratos, lo que lo hace ideal para el procesamiento por lotes de alto rendimiento.

Reactores de Pared Fría: Calentamiento Dirigido y Localizado

Un reactor de pared fría enfoca la energía térmica exclusivamente en el soporte del sustrato (el susceptor) y en los propios sustratos.

Las paredes de la cámara se mantienen frías, a menudo con agua circulante. Esto crea un gradiente de temperatura pronunciado entre el sustrato caliente y el entorno frío.

Este diseño localiza la reacción química directamente en la superficie del sustrato, lo que proporciona ventajas significativas en el control del proceso y la pureza de la película.

Comprendiendo las Ventajas y Desventajas

Ninguno de los diseños es universalmente superior. La selección depende enteramente de los objetivos del proceso de deposición, equilibrando el rendimiento con la precisión.

Pureza de la Película y Contaminación por Partículas

Los reactores de pared fría generalmente producen películas con mayor pureza. Al mantener las paredes frías, evitan la deposición no deseada en el interior de la cámara.

En los sistemas de pared caliente, la deposición ocurre en todas las superficies calentadas. Esta película puede desprenderse con el tiempo, creando partículas que contaminan los sustratos.

Además, el pronunciado gradiente de temperatura en un sistema de pared fría suprime las reacciones químicas no deseadas en la fase gaseosa, lo que lleva a un entorno de deposición más limpio.

Control del Proceso y Eficiencia

Los sistemas de pared fría ofrecen un control de proceso superior. Dado que la reacción se limita al sustrato caliente, los químicos e ingenieros pueden gestionar el crecimiento de la película con mayor precisión.

Los ciclos de calentamiento y enfriamiento también son mucho más rápidos porque solo la pequeña masa térmica del sustrato y el susceptor necesita cambiar de temperatura.

Este calentamiento dirigido también hace que los reactores de pared fría sean más eficientes con los gases precursores, ya que se desperdicia menos material al depositarse en las paredes de la cámara.

Rendimiento y Costo

Los reactores de pared caliente son los campeones del alto rendimiento. Su capacidad para procesar docenas o incluso cientos de obleas en una sola ejecución por lotes los hace extremadamente rentables para la fabricación establecida de alto volumen.

Ejemplos clásicos incluyen hornos LPCVD (CVD de Baja Presión) para depositar películas de polisilicio y nitruro de silicio en la industria de semiconductores.

Si bien los sistemas de pared fría suelen procesar solo un sustrato a la vez, su precisión es innegociable para aplicaciones de vanguardia como la fabricación de LED de alta eficiencia o transistores avanzados.

Cómo Encaja Esto en el Panorama General del CVD

La distinción entre pared caliente y pared fría es una clasificación de la arquitectura térmica. Es independiente de, pero está relacionada con, las clasificaciones basadas en las condiciones del proceso como la presión o la fuente de energía.

Diseño Térmico vs. Tipo de Proceso

Términos como LPCVD (Baja Presión), PECVD (Mejorado por Plasma) y MOCVD (Metal-Orgánico) describen las condiciones bajo las cuales ocurre la deposición.

Estos tipos de procesos pueden implementarse en un reactor de pared caliente o de pared fría, dependiendo de los requisitos específicos del material que se deposita.

Configuraciones Comunes

Un sistema LPCVD clásico para depositar nitruro de silicio es casi siempre un horno de pared caliente para maximizar el rendimiento.

Por el contrario, un reactor MOCVD utilizado para crecer capas complejas de semiconductores compuestos para LED suele ser un diseño de pared fría para lograr la pureza necesaria y el control capa por capa.

Tomando la Decisión Correcta para su Objetivo

Las prioridades de su aplicación dictarán qué arquitectura de reactor es la adecuada. La elección siempre será un equilibrio entre el volumen de procesamiento y la precisión máxima.

- Si su enfoque principal es el alto rendimiento y la rentabilidad para películas estables: Un diseño de reactor de pared caliente es el estándar de la industria para aplicaciones de procesamiento por lotes.

- Si su enfoque principal es la alta pureza, estructuras de materiales complejos y control preciso de la película: Un reactor de pared fría ofrece un rendimiento superior al localizar la reacción química en la superficie del sustrato.

Comprender este principio fundamental de diseño térmico es el primer paso para dominar el vínculo entre el equipo CVD y la calidad del material final.

Tabla Resumen:

| Característica | Reactores de Pared Caliente | Reactores de Pared Fría |

|---|---|---|

| Método de Calentamiento | Toda la cámara se calienta uniformemente | Solo el sustrato se calienta, las paredes se enfrían |

| Uniformidad de Temperatura | Excelente para procesamiento por lotes | Localizada, con gradientes pronunciados |

| Pureza de la Película | Menor debido a la deposición en las paredes | Mayor, minimiza la contaminación |

| Control del Proceso | Bueno para alto rendimiento | Superior para un crecimiento preciso |

| Rendimiento | Alto, ideal para ejecuciones por lotes | Menor, a menudo una sola oblea |

| Aplicaciones Comunes | LPCVD para semiconductores | MOCVD para LED, dispositivos avanzados |

¿Le cuesta elegir el reactor CVD adecuado para las necesidades de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite un alto rendimiento con diseños de pared caliente o una pureza superior con configuraciones de pared fría. No permita que las limitaciones de equipo frenen su investigación: contáctenos hoy para discutir cómo nuestras soluciones a medida pueden optimizar sus procesos de deposición química de vapor e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales

- ¿Cuál es la función de un sistema PECVD en la pasivación de células solares de silicio UMG? Mejora la eficiencia con hidrógeno

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Por qué utilizar PECVD para capas de aislamiento de chips integrados monolíticos? Proteja su presupuesto térmico con SiO2 de alta calidad