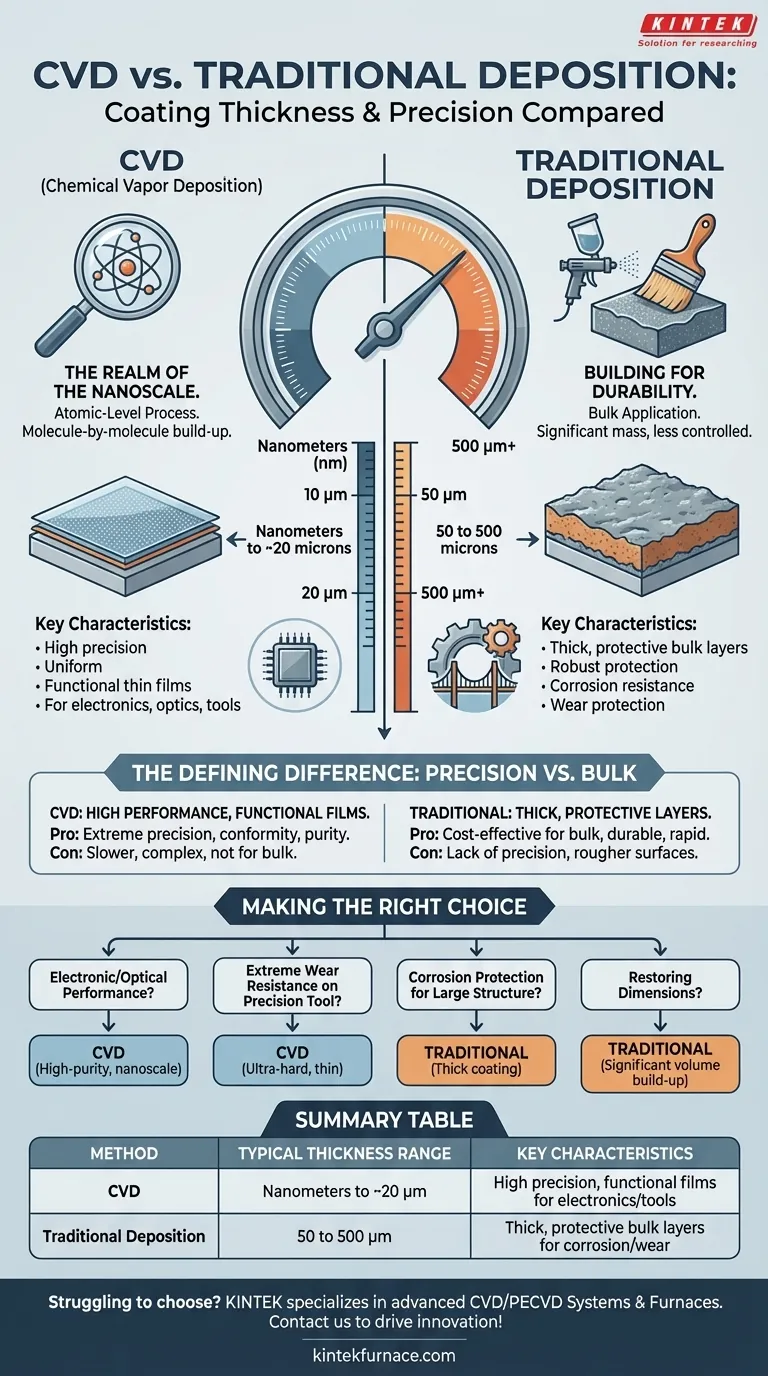

En una comparación directa, los recubrimientos producidos por Deposición Química de Vapor (CVD) son fundamentalmente más delgados y precisos que los obtenidos mediante métodos tradicionales. CVD crea películas delgadas medidas en nanómetros hasta aproximadamente 20 micras, mientras que los métodos de deposición tradicionales suelen producir recubrimientos mucho más gruesos, que oscilan entre 50 y 500 micras.

La diferencia fundamental es de propósito. CVD es un proceso a nivel atómico diseñado para crear películas delgadas funcionales de alto rendimiento, mientras que los métodos tradicionales están diseñados para aplicar capas gruesas y protectoras de volumen.

La Diferencia Definitoria: Precisión vs. Volumen

Comprender la disparidad de espesor comienza por comprender los procesos radicalmente diferentes involucrados. Cada método es una herramienta optimizada para una escala y un resultado muy diferentes.

Deposición Química de Vapor (CVD): El Reino de la Nanoescala

CVD es un proceso en el que un sustrato se expone a precursores químicos volátiles, que reaccionan o se descomponen en la superficie para producir la película delgada deseada. Esto ocurre molécula por molécula.

Este control a nivel atómico es la razón por la cual CVD sobresale en la creación de recubrimientos extremadamente delgados, puros y uniformes. El rango de espesor típico varía desde solo unos pocos nanómetros hasta poco menos de 20 micras.

La principal ventaja de CVD no es solo la delgadez, sino el control preciso sobre las propiedades de la película, como su estructura cristalina, pureza y características eléctricas.

Métodos Tradicionales: Construyendo para la Durabilidad

"Métodos tradicionales" es una categoría amplia que incluye técnicas como la pulverización térmica, la galvanoplastia, el revestimiento y hasta la pintura. Estos procesos depositan material de una manera mucho menos controlada y en volumen.

Su objetivo suele ser aplicar una masa significativa de material a una superficie para una protección robusta o para reconstruir áreas desgastadas. Esto da como resultado recubrimientos que son órdenes de magnitud más gruesos, típicamente en el rango de 50 a 500 micras, y a veces incluso más.

Aquí, el espesor en sí mismo es a menudo la característica clave, proporcionando una capa de sacrificio contra la corrosión o una barrera sustancial contra el desgaste y la abrasión.

Comprender las Compensaciones

Elegir una tecnología de recubrimiento consiste en hacer coincidir las capacidades del proceso con las demandas de la aplicación. No hay un método universalmente "mejor", solo uno más adecuado para un problema determinado.

Los Límites de CVD

Aunque es muy preciso, CVD es generalmente un proceso más complejo y lento para construir espesor. No es práctico ni rentable para aplicaciones que requieren un recubrimiento grueso y de volumen para protección general contra la corrosión. Su fortaleza reside en la función, no en la masa.

Los Límites de los Métodos Tradicionales

Estos métodos carecen de la precisión, la conformidad y la pureza de CVD. No pueden producir las capas ultrafinas e impecables requeridas para dispositivos semiconductores, óptica avanzada o recubrimientos de herramientas de alto rendimiento donde la tolerancia dimensional es crítica. Las superficies resultantes también son generalmente más rugosas.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología correcta requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es el rendimiento electrónico u óptico: CVD es la única opción para crear las películas funcionales de escala nanométrica de alta pureza necesarias.

- Si su enfoque principal es la resistencia extrema al desgaste en una herramienta de precisión: Un recubrimiento CVD delgado y ultraduro proporciona las propiedades superficiales necesarias sin alterar las dimensiones críticas de la pieza.

- Si su enfoque principal es la protección contra la corrosión de una estructura grande: Un recubrimiento grueso aplicado mediante un método tradicional como la pulverización térmica o la pintura ofrece la solución más rentable y a largo plazo.

- Si su enfoque principal es restaurar dimensiones en un componente desgastado: Se requiere un proceso de acumulación tradicional para agregar el volumen significativo de material necesario.

En última instancia, su decisión depende de si su aplicación exige la ingeniería precisa de una superficie funcional o la aplicación robusta de una barrera protectora.

Tabla Resumen:

| Método | Rango de Espesor Típico | Características Clave |

|---|---|---|

| CVD (Deposición Química de Vapor) | Nanómetros a ~20 micras | Películas delgadas funcionales de alta precisión y uniformidad para electrónica, óptica y herramientas |

| Deposición Tradicional (ej. pulverización térmica, galvanoplastia) | 50 a 500 micras | Capas gruesas de volumen protectoras para resistencia a la corrosión y al desgaste |

¿Tiene dificultades para elegir el método de recubrimiento adecuado para las necesidades únicas de su laboratorio? En KINTEK, nos especializamos en soluciones de hornos avanzados de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, tubulares y rotatorios, todos respaldados por una I+D excepcional y profundas capacidades de personalización. Ya sea que necesite recubrimientos ultrafinos y precisos para electrónica o capas duraderas para protección, nuestro equipo puede adaptar una solución para mejorar los resultados de sus experimentos. Contáctenos hoy para discutir cómo podemos respaldar su aplicación específica e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura