En la ingeniería moderna, la deposición química de vapor (CVD) es el proceso fundamental para crear las películas delgadas de alto rendimiento que impulsan nuestras tecnologías más avanzadas. Es el método de fabricación clave detrás de los chips semiconductores, los recubrimientos protectores duraderos y una amplia gama de sensores electrónicos. Las aplicaciones específicas incluyen la deposición de las capas microscópicas en procesadores de computadora, la creación de películas de diamante resistentes al desgaste y la fabricación de componentes sensibles para dispositivos automotrices, de consumo y médicos.

El verdadero valor de la CVD no es solo la amplia gama de productos que ayuda a crear, sino cómo los crea. Al construir materiales átomo por átomo a partir de una fase gaseosa, la CVD proporciona un control inigualable sobre el grosor, la pureza y la conformidad de una película con una superficie, lo que la hace indispensable para la fabricación de componentes microscópicos y de alto rendimiento.

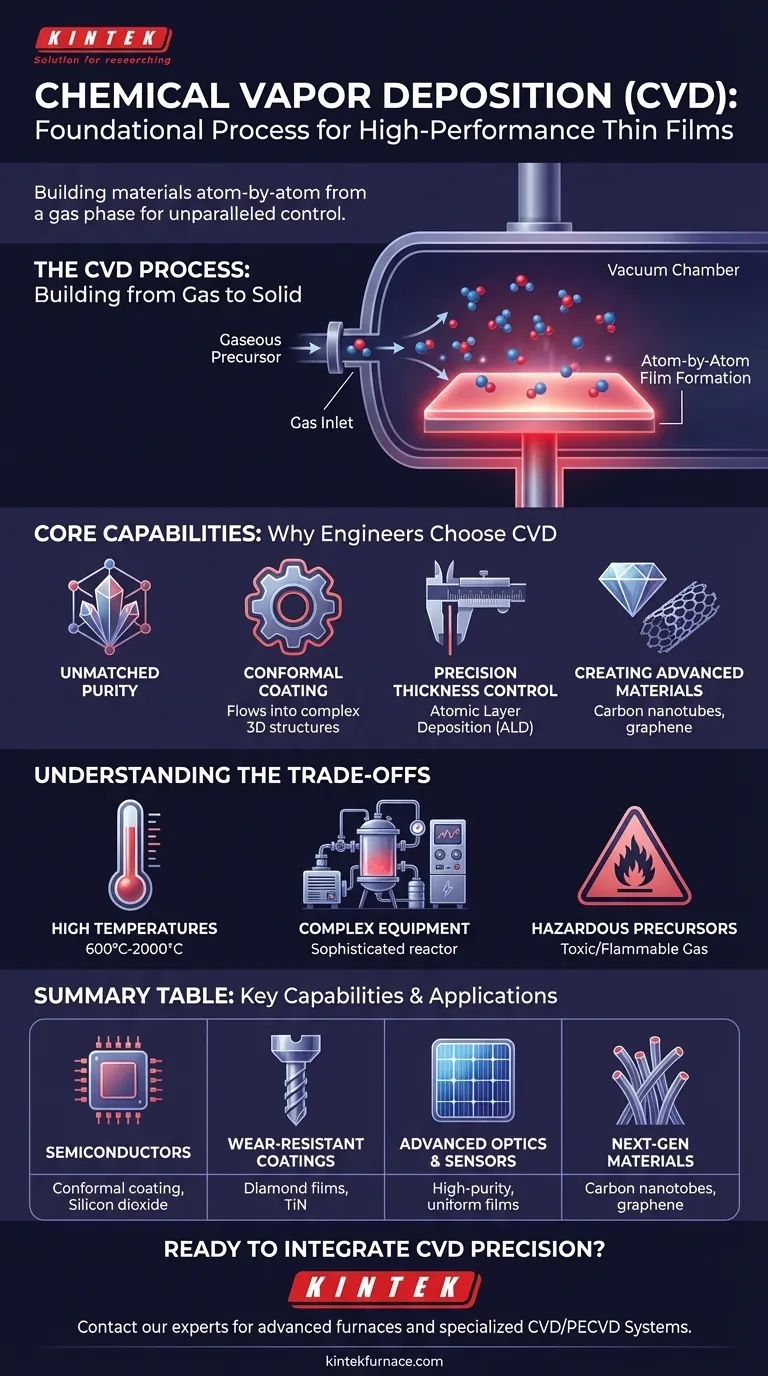

¿Qué es la Deposición Química de Vapor?

La CVD es un proceso basado en el vacío donde se hacen crecer materiales sólidos sobre un sustrato (un material base o una oblea) a través de una serie de reacciones químicas controladas. Se parece menos a pintar una superficie y más a construir una estructura cristalina capa por capa.

Un Proceso de Construcción a partir de Gas

El proceso comienza introduciendo cantidades precisas de productos químicos precursores gaseosos en una cámara de reacción de alto vacío. Este entorno controlado es fundamental para prevenir la contaminación de la atmósfera exterior.

El Papel del Calor y un Sustrato

Dentro de la cámara, el sustrato se calienta a altas temperaturas. Este calor proporciona la energía necesaria para desencadenar una reacción química o hacer que los gases precursores se descompongan directamente en la superficie del sustrato.

Formación de Película Átomo por Átomo

A medida que los gases reaccionan o se descomponen, forman una película delgada sólida y estable que se adhiere al sustrato. Debido a que esto sucede molécula por molécula, la capa resultante es extremadamente uniforme y de alta calidad, creando un recubrimiento seco y duradero sin necesidad de curado posterior al proceso.

Las Capacidades Centrales: Por Qué los Ingenieros Eligen la CVD

Los ingenieros no eligen la CVD porque sea simple, sino porque ofrece capacidades que otros métodos no pueden. Su poder reside en su precisión y versatilidad a escala microscópica.

Pureza y Calidad Inigualables

Operar en un entorno de alto vacío minimiza las impurezas y los defectos. Esto da como resultado materiales sólidos de alto rendimiento con propiedades eléctricas, ópticas o mecánicas predecibles y confiables.

Recubrimiento Conforme para Formas Complejas

La CVD no es un proceso de "línea de visión". El gas precursor fluye alrededor e incluso dentro de las estructuras tridimensionales microscópicas más complejas. Esto da como resultado una película conforme: una capa con un grosor perfectamente uniforme en toda la superficie, incluso dentro de zanjas y alrededor de esquinas afiladas.

Control de Grosor de Precisión

El proceso permite un control excepcionalmente fino sobre el grosor final de la película depositada. Las técnicas especializadas como la Deposición de Capa Atómica (ALD), un subtipo de CVD, pueden depositar una película que es literalmente una sola capa de átomos a la vez.

Creación de Materiales Avanzados

La CVD es uno de los pocos métodos comercialmente viables para crear materiales exóticos y de alto rendimiento. Esto incluye la síntesis de películas de diamante policristalino para resistencia al desgaste y gestión térmica, así como el crecimiento de nanotubos de carbono y nanocables para la electrónica de próxima generación.

Comprender las Compensaciones

Aunque es potente, la CVD no es la solución adecuada para todos los problemas. Su precisión conlleva requisitos y limitaciones específicas que deben considerarse.

Requisito de Altas Temperaturas

Las reacciones químicas en la CVD a menudo exigen altas temperaturas, típicamente desde 600°C hasta más de 2000°C. Esto puede limitar los tipos de materiales sustrato que se pueden utilizar, ya que algunos plásticos o componentes electrónicos sensibles no pueden soportar el calor.

Equipos Complejos y Costosos

Los reactores de CVD son sistemas sofisticados. Requieren bombas de alto vacío, controladores de flujo de gas precisos, elementos calefactores de alta temperatura y sistemas de control automatizados para funcionar. Esta complejidad genera una inversión de capital y costos de mantenimiento significativos.

Uso de Productos Químicos Precursores

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad estrictos, equipos de manipulación especializados y sistemas de gestión de gases de escape, lo que aumenta la complejidad operativa.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición depende totalmente de los requisitos técnicos y económicos de su proyecto. La CVD sobresale donde el rendimiento máximo es el objetivo.

- Si su enfoque principal es la máxima precisión y delgadez: La CVD, particularmente su variante Deposición de Capa Atómica (ALD), es el estándar de la industria para controlar el grosor de la película a escala atómica.

- Si su enfoque principal es recubrir microestructuras tridimensionales complejas: La naturaleza inherentemente conforme de la CVD la hace muy superior a los métodos de línea de visión para garantizar una cobertura completa y uniforme.

- Si su enfoque principal es crear materiales altamente duraderos o exóticos: La CVD es excepcionalmente capaz de sintetizar materiales como películas de diamante sintético o nanotubos de carbono que son difíciles o imposibles de producir de otra manera.

- Si su enfoque principal es un recubrimiento simple y de bajo costo en una superficie plana: Es posible que desee explorar alternativas menos complejas, ya que los costos de equipo y operación de la CVD son significativos.

En última instancia, aprovechar la CVD se trata de elegir un proceso donde el control a nivel atómico sobre la estructura de un material no es solo un beneficio, sino un requisito fundamental para el éxito.

Tabla de Resumen:

| Área de Aplicación | Capacidad Clave de CVD | Materiales/Ejemplos Comunes |

|---|---|---|

| Semiconductores y Microelectrónica | Recubrimiento conforme, control de grosor a nivel atómico | Dióxido de silicio, nitruro de silicio, capas de tungsteno en chips |

| Recubrimientos Protectores y Resistentes al Desgaste | Síntesis de materiales duros y duraderos | Películas de diamante, recubrimientos de nitruro de titanio (TiN) en herramientas |

| Óptica y Sensores Avanzados | Películas uniformes de alta pureza con propiedades precisas | Células solares de película delgada, filtros ópticos, sensores de gas |

| Materiales de Próxima Generación | Crecimiento de nanoestructuras y materiales exóticos | Nanotubos de carbono, grafeno, nanocables |

¿Listo para Integrar la Precisión de CVD en su Laboratorio?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura adaptadas para procesos de Deposición Química de Vapor. Nuestra línea de productos —incluyendo Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas especializados de CVD/PECVD— se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea para I+D o producción.

Permítanos ayudarle a lograr un control inigualable sobre sus películas delgadas. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de aplicación de CVD.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura