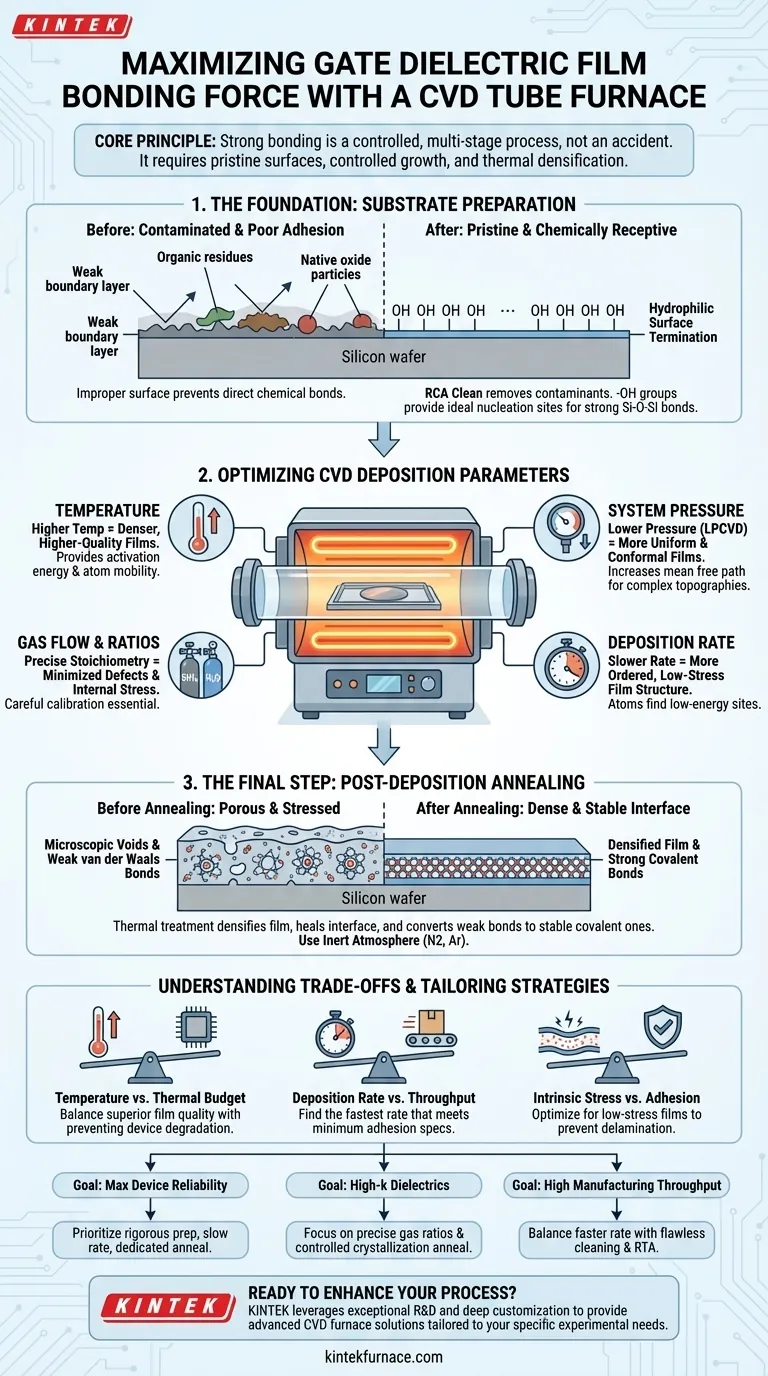

Para mejorar la fuerza de unión de una película dieléctrica de puerta, debe centrarse en dos áreas principales dentro de su proceso de horno de tubo CVD. La primera es la optimización rigurosa de los parámetros de deposición, específicamente temperatura, presión y proporciones de flujo de gas, para controlar el crecimiento de la película a nivel atómico. La segunda es la implementación de un paso deliberado de recocido post-deposición para densificar la película y fortalecer químicamente la interfaz dieléctrica-sustrato.

El principio fundamental es que una unión fuerte no es un accidente de la deposición, sino el resultado de un proceso controlado de múltiples etapas. La verdadera adhesión proviene de la creación de una superficie de sustrato prístina y químicamente receptiva, y luego de la gestión del entorno térmico y químico para formar una película densa y de baja tensión con una interfaz estable.

La Base: Preparación del Sustrato

Antes de que comience cualquier deposición, el estado de la superficie del sustrato dicta el potencial de unión final. Una superficie preparada incorrectamente es la causa más común y prevenible de delaminación de la película.

El Papel Crítico de la Limpieza de Superficies

Toda unión efectiva comienza con una superficie impecablemente limpia. Los contaminantes crean una capa límite débil que impide que la película dieléctrica forme enlaces químicos directos y fuertes con el sustrato.

Debe emplear una secuencia de limpieza de varios pasos, como la limpieza RCA para obleas de silicio, para eliminar sistemáticamente residuos orgánicos, contaminantes iónicos y óxidos nativos.

Terminación de Superficie para la Unión Química

Una superficie limpia no es suficiente; también debe ser químicamente receptiva. El objetivo es "terminar" la superficie con una capa uniforme de grupos funcionales que reaccionarán fácilmente con los precursores CVD.

Para la deposición de dióxido de silicio (SiO₂) sobre silicio, por ejemplo, la creación de una superficie hidrofílica cubierta de grupos hidroxilo (-OH) proporciona sitios de nucleación ideales para que crezca la película, promoviendo enlaces Si-O-Si fuertes en la interfaz.

Optimización de los Parámetros de Deposición CVD

Las condiciones dentro del horno de tubo CVD durante el crecimiento de la película tienen un impacto directo en las propiedades intrínsecas de la película y su adhesión al sustrato.

Temperatura de Deposición

La temperatura es, posiblemente, el parámetro más crítico. Proporciona la energía de activación para las reacciones superficiales y controla la movilidad de los átomos depositados.

Temperaturas más altas generalmente producen películas más densas y de mayor calidad con mejor adhesión. Sin embargo, esto debe equilibrarse con el presupuesto térmico general del dispositivo.

Presión del Sistema

La presión influye en el camino libre medio de las moléculas de gas. Presiones más bajas (LPCVD) aumentan el camino libre medio, lo que conduce a películas más uniformes y conformes, lo cual es crítico para la adhesión sobre topografías complejas.

Esta uniformidad asegura que la tensión se distribuya de manera uniforme y previene puntos débiles localizados en esquinas o escalones afilados.

Flujo y Proporciones de Gas Precursor

La proporción de gases precursores determina la estequiometría de la película final. Una película fuera de estequiometría (por ejemplo, óxido rico en silicio o rico en oxígeno) contiene más defectos y tensión inherente.

Una calibración cuidadosa de los controladores de flujo másico es esencial para lograr una película lo más cercana posible a su composición química ideal, ya que esto minimiza la tensión interna y promueve una interfaz estable.

Velocidad de Deposición

Una velocidad de deposición más lenta generalmente mejora la fuerza de unión. Les da a los átomos adsorbidos más tiempo para migrar a través de la superficie y encontrar sitios de celosía de baja energía, lo que resulta en una estructura de película más ordenada y menos tensa.

Comprendiendo las Ventajas y Desventajas

La optimización de la fuerza de unión a menudo requiere equilibrar factores competitivos. Reconocer estas compensaciones es clave para desarrollar un proceso robusto y práctico.

Temperatura vs. Presupuesto Térmico

Si bien las altas temperaturas crean películas superiores, también pueden causar una difusión no deseada de dopantes de capas subyacentes o dañar estructuras sensibles a la temperatura. La temperatura óptima suele ser la más alta que el dispositivo puede tolerar sin degradación.

Velocidad de Deposición vs. Rendimiento

Una velocidad de deposición lenta, ideal para la adhesión, entra en conflicto directo con la necesidad de una alta productividad de fabricación. La solución práctica es encontrar la velocidad más rápida que aún cumpla con las especificaciones mínimas de adhesión y confiabilidad para el dispositivo.

Tensión Intrínseca de la Película vs. Adhesión

Todas las películas delgadas tienen cierto nivel de tensión intrínseca debido al proceso de deposición. Si bien un enlace químico fuerte proporciona adhesión, una tensión excesiva de tracción o compresión en la película puede separarla físicamente del sustrato, causando delaminación. Por lo tanto, optimizar los parámetros para lograr una película de baja tensión es un método directo para mejorar la unión efectiva.

El Paso Final: Recocido Post-Deposición

El recocido es un tratamiento a alta temperatura realizado después de la deposición y es una de las formas más efectivas de mejorar la unión y la calidad general de la película dieléctrica.

Cómo el Recocido Densifica la Película

La energía térmica del recocido permite que los átomos dentro de la película se reorganicen en un estado más ordenado y de menor energía. Este proceso reduce los vacíos microscópicos y aumenta la densidad de la película, haciéndola mecánicamente más fuerte y menos permeable.

Curación de la Interfaz Dieléctrica-Sustrato

El recocido puede promover reacciones químicas en la interfaz, transformando los enlaces de van der Waals más débiles en enlaces covalentes más fuertes y estables. También ayuda a reducir la densidad de los estados de trampas electrónicas en la interfaz, lo cual es crítico para el rendimiento del transistor.

Elección de la Atmósfera de Recocido

El gas utilizado durante el recocido es importante. El recocido en una atmósfera inerte como Nitrógeno (N₂) o Argón (Ar) impulsa principalmente la densificación. El recocido en una atmósfera reactiva como Oxígeno (O₂) puede ayudar a consumir impurezas de carbono, pero también puede formar una capa interfacial no deseada.

Tomando la Decisión Correcta para su Objetivo

Su estrategia de optimización debe guiarse por su aplicación final.

- Si su enfoque principal es la máxima confiabilidad del dispositivo: Priorice una preparación rigurosa de la superficie, una velocidad de deposición lenta y un recocido posterior a la deposición dedicado para crear la película más estable posible.

- Si su enfoque principal son los dieléctricos de alto k: Concéntrese en proporciones precisas de flujo de gas para controlar la estequiometría y use un recocido cuidadosamente controlado para cristalizar la película y curar la compleja interfaz con el sustrato de silicio.

- Si su enfoque principal es la alta productividad de fabricación: Encuentre un equilibrio aumentando ligeramente la velocidad de deposición, asegurándose de que la limpieza de su superficie sea impecable e implementando un recocido térmico rápido (RTA) como un paso de post-procesamiento eficiente.

En última instancia, lograr una fuerza de unión superior consiste en ejercer un control preciso sobre cada etapa de la creación de la película.

Tabla Resumen:

| Aspecto | Mejoras Clave |

|---|---|

| Preparación del Sustrato | Utilice la limpieza RCA y la terminación de superficie hidrofílica para enlaces químicos fuertes. |

| Parámetros de Deposición | Optimice la temperatura, presión, proporciones de gas y velocidad de deposición para películas de baja tensión. |

| Recocido Post-Deposición | Aplique recocido en atmósferas inertes para densificar películas y fortalecer interfaces. |

| Ventajas y Desventajas | Equilibre la temperatura frente al presupuesto térmico y la velocidad de deposición frente a la productividad. |

¿Listo para mejorar la unión de su película dieléctrica de puerta? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a su laboratorio. Nuestra línea de productos incluye hornos de mufla, tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la confiabilidad y la productividad de su dispositivo.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué se selecciona un tubo de cuarzo de alta pureza para los cristales de MoP CVD? Desbloquee la máxima pureza en el crecimiento de semiconductores

- ¿Cuáles son las cuatro etapas principales del proceso de Deposición Química de Vapor (CVD)? Domine la deposición de películas delgadas para su laboratorio

- ¿Cómo beneficia la flexibilidad de los hornos CVD a la preparación de películas delgadas? Logre una ingeniería precisa a nivel atómico

- ¿Qué factores contribuyen al alto coste de los procesos CVD? Descubra los motores clave y las ideas para ahorrar costes

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Cuáles son los diferentes tipos de sistemas CVD y sus aplicaciones? Elija el CVD adecuado para las necesidades de su laboratorio.

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles