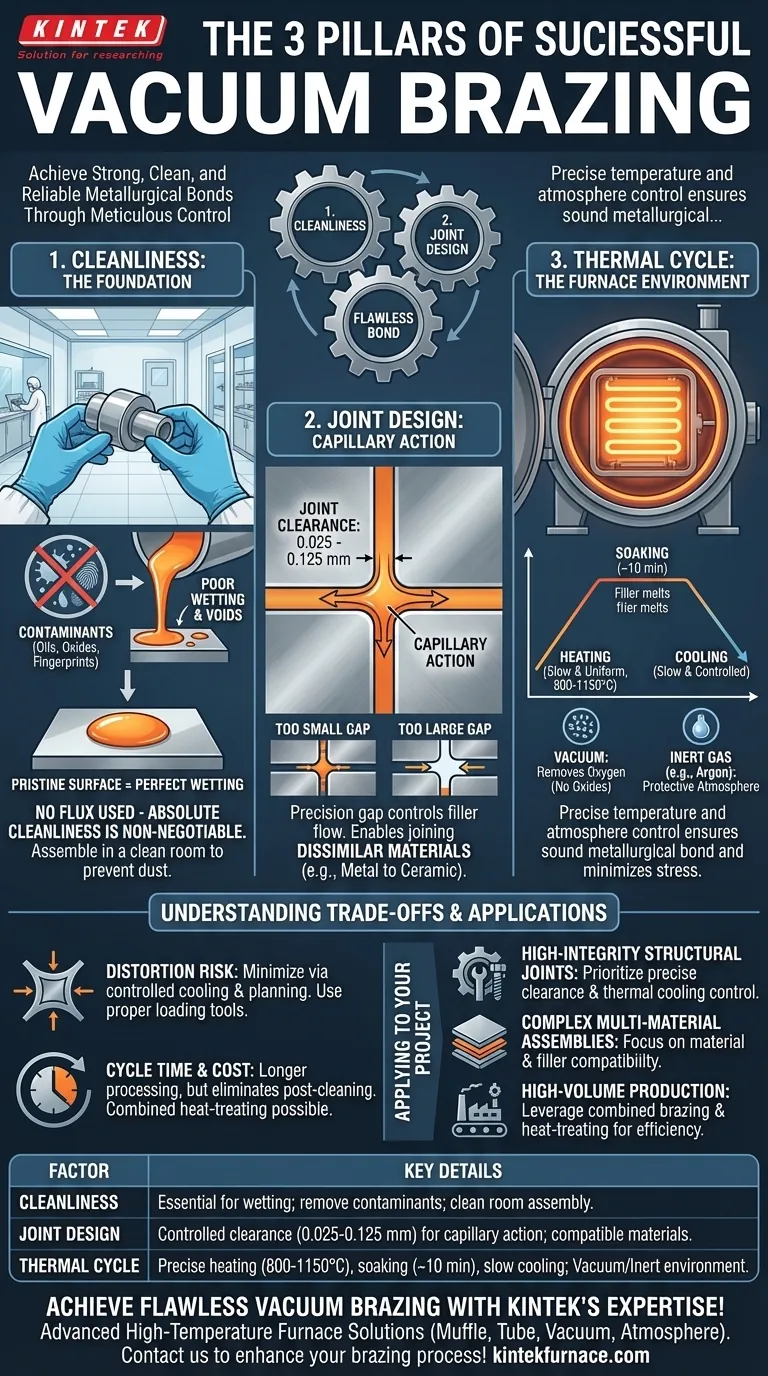

Para lograr un brasaje al vacío exitoso, debe controlar meticulosamente tres áreas centrales: la limpieza previa al brasaje de los componentes, el diseño físico de la junta en sí y el ciclo térmico preciso dentro del horno de vacío. Estos elementos trabajan en conjunto para crear un entorno donde se pueda formar una unión metalúrgica fuerte, limpia y confiable sin defectos.

El éxito del brasaje al vacío no está determinado por un solo factor, sino por un sistema de control holístico. Es un proceso de creación de un entorno impecable y libre de oxígeno donde el control preciso de la temperatura y el diseño de la junta permiten que el metal de aportación se una perfectamente con los materiales base.

La Base: Preparación y Limpieza

El punto de falla más común en el brasaje al vacío ocurre antes de que las piezas entren en el horno. La limpieza absoluta no es negociable.

Por qué los Contaminantes Son el Enemigo

Los contaminantes como aceites, grasas, óxidos e incluso huellas dactilares actúan como una barrera. Impiden que el metal de aportación fundido "moje" y fluya uniformemente sobre las superficies del metal base.

Esto resulta en huecos, juntas incompletas y una unión dramáticamente más débil. Debido a que el brasaje al vacío no utiliza fundente para limpiar químicamente las superficies durante el calentamiento, la limpieza inicial es lo único que asegura una unión adecuada.

El Papel de un Entorno Limpio

Su control sobre la limpieza debe extenderse más allá de las piezas mismas. El ensamblaje de componentes en una sala limpia dedicada es fundamental.

Esta práctica evita que el polvo, las fibras y otras partículas en el aire se asienten sobre las piezas preparadas o el metal de aportación antes de cargarlas en el horno.

Dominando el Entorno de Brasaje: El Horno

El horno de vacío es donde se produce la unión. Controlar la atmósfera y el perfil de temperatura es la clave para crear una junta impecable.

Lograr el Vacío Necesario

El propósito principal del vacío es eliminar el oxígeno y otros gases reactivos. Esto evita la formación de óxidos en las superficies metálicas a medida que se calientan.

Sin óxidos, el metal de aportación puede interactuar directamente con los materiales base, lo que da como resultado una unión brillante, limpia y metalúrgicamente sólida. Para algunas aplicaciones, la cámara se rellena con un gas inerte como el argón para proporcionar una atmósfera protectora.

El Ciclo Térmico: Una Receta Precisa

El ciclo térmico es el perfil específico de calentamiento, mantenimiento y enfriamiento para el conjunto.

- Calentamiento: Las piezas se calientan lenta y uniformemente a la temperatura de brasaje, que suele estar entre 800°C y 1150°C. Este aumento lento minimiza el estrés térmico y la distorsión.

- Mantenimiento: El conjunto se mantiene a la temperatura de brasaje durante un corto período, a menudo alrededor de 10 minutos, lo que permite que el metal de aportación se funda y fluya completamente por toda la junta.

- Enfriamiento: El enfriamiento lento y controlado es esencial para reducir las tensiones residuales y evitar el agrietamiento, preservando la integridad del conjunto final.

Diseñar para el Éxito: Consideraciones de Junta y Material

Un proceso perfecto no puede arreglar una pieza mal diseñada. El diseño físico de la junta es tan crítico como el entorno del horno.

El Papel Crítico de la Holgura de la Junta

El brasaje al vacío se basa en la acción capilar para arrastrar el metal de aportación fundido al espacio entre las piezas. El espacio, o holgura de la junta, debe controlarse con precisión.

Una holgura típica es entre 0.025 mm y 0.125 mm. Si el espacio es demasiado pequeño, el metal de aportación no puede fluir; si es demasiado grande, la acción capilar fallará y la junta será débil o incompleta.

Seleccionar los Materiales Correctos

La selección cuidadosa tanto de los metales base como de la aleación de metal de aportación es esencial. Los materiales deben ser compatibles entre sí y con el ciclo térmico previsto.

Este proceso destaca en la unión de materiales disímiles, como metales con cerámicas, lo que representa una ventaja clave sobre otros métodos de unión. El punto de fusión del metal de aportación debe ser inferior al de los materiales base.

Comprender las Compensaciones

Aunque es potente, el brasaje al vacío tiene limitaciones prácticas y requiere una comprensión de sus compensaciones inherentes.

El Riesgo de Distorsión

Si bien el enfriamiento controlado minimiza significativamente la tensión, las altas temperaturas involucradas significan que el riesgo de distorsión nunca es cero. Las geometrías complejas o los conjuntos con diferentes espesores de material requieren una planificación cuidadosa y herramientas de carga adecuadas para soportar las piezas.

Tiempo de Ciclo y Costo

El brasaje al vacío no es un proceso instantáneo. La necesidad de bombear el vacío y ejecutar ciclos lentos de calentamiento y enfriamiento resulta en tiempos de procesamiento más largos en comparación con otros métodos.

Si bien puede ser rentable al eliminar la limpieza posterior al brasaje y permitir ciclos de tratamiento térmico combinados, la inversión inicial en equipos y el tiempo de ciclo son consideraciones importantes.

El Control del Proceso Es Absoluto

Hay poco margen de error. Un fallo en la limpieza, una junta mal diseñada o un perfil térmico incorrecto a menudo significa que toda la pieza debe desecharse. El proceso exige un control riguroso y una inspección y prueba posterior al brasaje para garantizar la calidad.

Aplicación de Esto a Su Proyecto

Su enfoque debe guiarse por el objetivo principal de su aplicación específica.

- Si su enfoque principal son las juntas estructurales de alta integridad: Priorice la holgura precisa de la junta y un control meticuloso sobre el ciclo de enfriamiento térmico para minimizar las tensiones residuales.

- Si su enfoque principal son los ensamblajes complejos de múltiples materiales: Concéntrese en la compatibilidad entre los materiales base y la aleación de aportación para asegurar una unión metalúrgica fuerte.

- Si su enfoque principal es la producción de alto volumen: Aproveche la capacidad de combinar el brasaje con el tratamiento térmico y el endurecimiento por envejecimiento en un solo ciclo de horno para maximizar la eficiencia.

En última instancia, el brasaje al vacío exitoso se logra al verlo como un sistema integrado donde cada paso, desde el diseño hasta la inspección final, es de importancia crítica.

Tabla Resumen:

| Factor | Detalles Clave |

|---|---|

| Limpieza | Esencial para la humectación del metal de aportación; requiere la eliminación de aceite, grasa y óxido; montaje en sala limpia para evitar contaminantes. |

| Diseño de la Junta | Holgura controlada (0.025-0.125 mm) para acción capilar; materiales compatibles para unión disimilar. |

| Ciclo Térmico | Calentamiento preciso (800-1150°C), mantenimiento (~10 min) y enfriamiento lento para minimizar el estrés y asegurar una unión adecuada. |

| Entorno de Vacío | Elimina el oxígeno para prevenir óxidos; puede usar gases inertes como el argón para protección. |

¡Logre un brasaje al vacío impecable con la experiencia de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para uniones estructurales de alta integridad, ensamblajes complejos de múltiples materiales o producción de alto volumen. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su proceso de brasaje y ofrecer resultados confiables!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización