Los factores más importantes en la soldadura fuerte al vacío son una combinación de preparación meticulosa, control ambiental preciso y verificación posterior al proceso. El éxito depende de asegurar que las piezas estén perfectamente limpias antes de ingresar a un horno de vacío de alta calidad, donde se ejecuta un ciclo de calentamiento y enfriamiento estrictamente controlado. Todo el proceso, desde el ensamblaje en un ambiente limpio hasta la prueba final de la unión, debe ser tratado como un sistema único e integrado.

En esencia, la soldadura fuerte al vacío exitosa tiene menos que ver con el calor y más con el control absoluto. El proceso crea una unión metalúrgicamente perfecta al eliminar los contaminantes atmosféricos, principalmente el oxígeno, que de otro modo debilitarían el enlace, haciendo de la limpieza impecable y el control preciso del proceso las verdaderas claves del éxito.

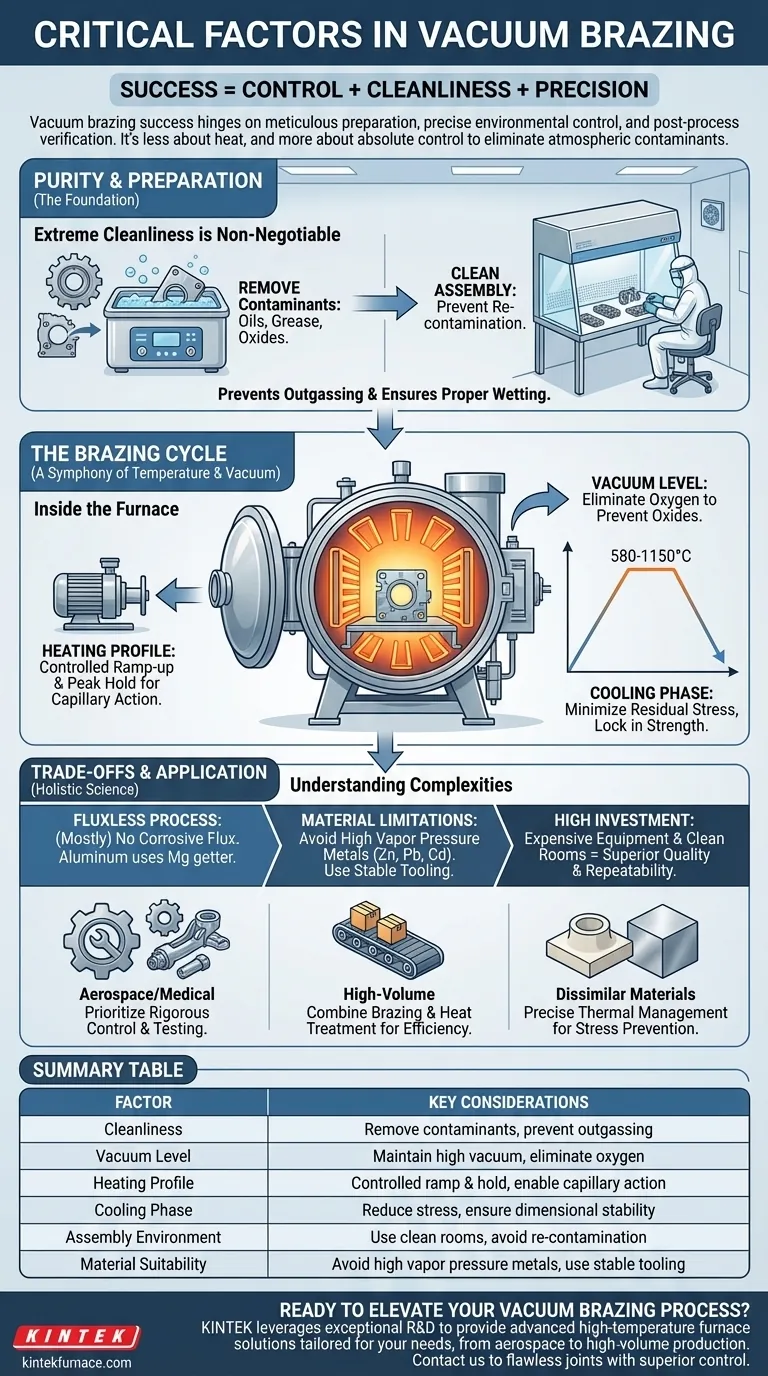

La base: Pureza y Preparación

La calidad de la unión soldada final se determina mucho antes de que los componentes entren al horno. La fase de preparación inicial es el punto más común de falla.

Por qué la limpieza extrema es innegociable

Las piezas deben limpiarse a fondo para eliminar todos los contaminantes de la superficie, como aceites, grasas y, especialmente, óxidos. En el alto calor y vacío del horno, estos contaminantes se desgasificarán, liberando vapores que pueden interferir con la aleación de soldadura fuerte e impedir un sello fuerte y hermético. Una superficie limpia es esencial para que el metal de aporte fundido humedezca correctamente los materiales base.

El papel del ambiente de ensamblaje limpio

Limpiar las piezas es ineficaz si se vuelven a contaminar durante el ensamblaje. Una sala de ensamblaje dedicada y limpia evita que el polvo, las fibras y otras partículas en el aire se asienten sobre los componentes o el material de aporte. Este ambiente controlado es un eslabón crítico en la cadena de pureza.

El ciclo de soldadura fuerte: Una sinfonía de temperatura y vacío

Dentro del horno, una secuencia de eventos cuidadosamente orquestada transforma componentes separados en un conjunto único e integrado. Este ciclo se define por el nivel de vacío, la temperatura y el tiempo.

El horno: Creando el ambiente controlado

Un horno de alto vacío es el corazón de la operación. Su función principal es bombear la atmósfera, especialmente el oxígeno, para evitar la formación de óxidos en las superficies metálicas durante el calentamiento. Mantener el nivel de vacío correcto es fundamental para crear una superficie limpia y activa para que la aleación de soldadura fuerte se adhiera.

El perfil de calentamiento: Más que solo fundir

El conjunto se calienta gradualmente hasta la temperatura de soldadura fuerte especificada. Este aumento controlado minimiza el estrés térmico y previene la distorsión, particularmente en conjuntos complejos o aquellos con materiales disímiles. La temperatura máxima, que varía según el material (por ejemplo, 580-620°C para aluminio, 800-1150°C para aleaciones de acero), se mantiene durante un corto período para permitir que el metal de aporte se funda y fluya por acción capilar hacia la unión.

La fase de enfriamiento: Asegurando la resistencia

Después de la soldadura fuerte, el conjunto se enfría de forma controlada. A menudo se utiliza un enfriamiento lento para minimizar la tensión residual, asegurando que la pieza final sea fuerte y dimensionalmente estable. Algunos procesos también pueden integrar un enfriamiento rápido o temple con gas inerte (como argón) para lograr propiedades metalúrgicas específicas, como la dureza.

Comprendiendo las compensaciones y los inconvenientes

Si bien la soldadura fuerte al vacío produce resultados superiores, exige una clara comprensión de sus complejidades y costos inherentes.

El mito de "no se requiere fundente"

La soldadura fuerte al vacío a menudo se denomina un proceso "sin fundente", lo cual es mayormente cierto. El ambiente de vacío elimina la necesidad de los fundentes químicos corrosivos utilizados en otros métodos de soldadura fuerte. Sin embargo, algunos materiales, como el aluminio, a menudo dependen del magnesio dentro de la aleación de aporte para actuar como un "captador de oxígeno", realizando efectivamente la función de un fundente sin dejar residuos.

Limitaciones de materiales y accesorios

No todos los materiales son adecuados para la soldadura fuerte al vacío. Los metales con altas presiones de vapor, como el zinc, el plomo y el cadmio, pueden desgasificarse y contaminar el horno y el conjunto. Además, los accesorios, o utillaje, utilizados para sujetar las piezas deben estar hechos de materiales estables y de baja desgasificación (como grafito o molibdeno) que no interfieran con el proceso.

Alta inversión inicial

Lograr la pureza y el control necesarios requiere una inversión significativa. Los hornos de vacío de alta calidad, las salas limpias y las robustas instalaciones de prueba son costosas. Este costo es una compensación por la calidad excepcional, la repetibilidad y la reducción de la limpieza posterior al procesamiento que ofrece el método.

Aplicando esto a su proyecto

El énfasis que ponga en cada factor dependerá de su aplicación y objetivos específicos.

- Si su enfoque principal es unir componentes aeroespaciales o médicos complejos y de alto valor: Priorice un control riguroso del proceso, ensamblaje en sala limpia certificada y pruebas exhaustivas posteriores a la soldadura fuerte (por ejemplo, pruebas de fuga de helio, análisis metalúrgico).

- Si su enfoque principal es la eficiencia de costos para la producción de gran volumen: Aproveche la capacidad de combinar la soldadura fuerte con el tratamiento térmico o el endurecimiento por envejecimiento en un solo ciclo de horno para ahorrar tiempo y energía significativos.

- Si su enfoque principal es unir materiales disímiles (por ejemplo, cerámica con metal): Concéntrese en diseñar un perfil preciso de calentamiento y enfriamiento para gestionar cuidadosamente las diferentes tasas de expansión térmica y prevenir fracturas por tensión.

En última instancia, dominar la soldadura fuerte al vacío significa tratarla como una ciencia holística donde cada paso, desde la limpieza inicial hasta la inspección final, recibe una importancia crítica.

Tabla resumen:

| Factor | Consideraciones clave |

|---|---|

| Limpieza | Eliminar aceites, grasas, óxidos; prevenir la desgasificación para una humectación adecuada |

| Nivel de vacío | Mantener alto vacío para eliminar oxígeno y prevenir la formación de óxidos |

| Perfil de calentamiento | Rampa y mantenimiento controlados para minimizar el estrés y permitir la acción capilar |

| Fase de enfriamiento | Enfriamiento lento o rápido para reducir el estrés residual y asegurar la estabilidad dimensional |

| Ambiente de ensamblaje | Usar salas limpias para evitar la recontaminación durante el ensamblaje de piezas |

| Idoneidad del material | Evitar metales de alta presión de vapor; usar materiales de utillaje estables |

¿Listo para elevar su proceso de soldadura fuerte al vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté en la industria aeroespacial, médica o de producción de alto volumen, lo ayudamos a lograr uniones impecables con un control y eficiencia superiores. Contáctenos hoy para discutir cómo podemos mejorar sus resultados de soldadura fuerte.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento