Elegir el horno de deposición química de vapor (CVD) adecuado requiere una evaluación sistemática de sus requisitos específicos de proceso. Los factores más críticos son la temperatura máxima de procesamiento que exige su química, la capacidad de controlar con precisión la atmósfera de gas y el nivel de vacío, y el tamaño físico y la compatibilidad de materiales de la cámara de reacción. Estos elementos dictan directamente la calidad, la reproducibilidad y la viabilidad de la síntesis de su película delgada o material.

Un horno CVD no es solo un horno de alta temperatura; es un reactor químico controlado. Su proceso de selección debe priorizar los factores que rigen la reacción química en sí misma —atmósfera, temperatura y compatibilidad de materiales— sobre las características secundarias para asegurar resultados exitosos y repetibles.

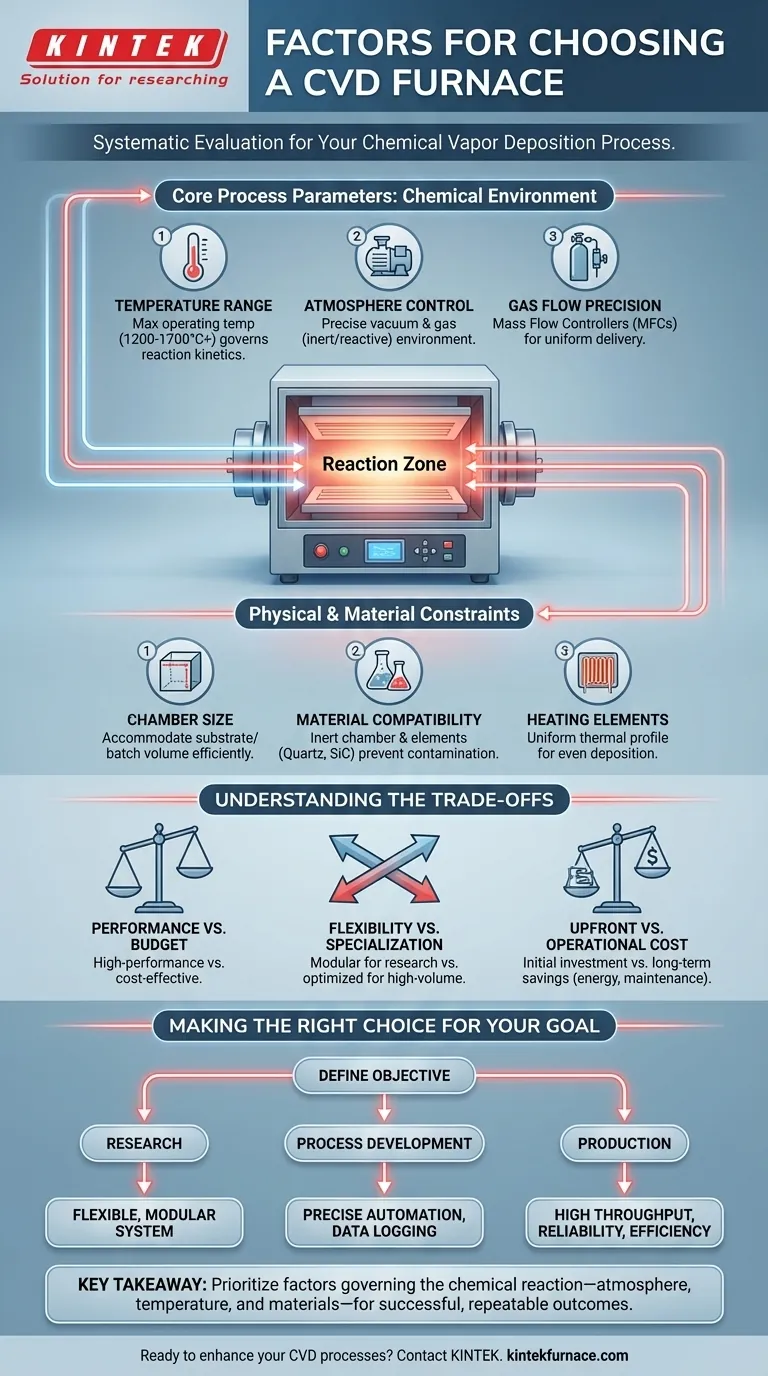

Parámetros clave del proceso: El entorno químico

El corazón de la CVD es una reacción química. El trabajo principal de su horno es crear el entorno perfecto para que esa reacción ocurra de manera predecible y repetida.

Definición de su rango de temperatura

La cinética de reacción de su proceso CVD está fundamentalmente regida por la temperatura. Debe seleccionar un horno que pueda alcanzar y mantener cómodamente la temperatura de procesamiento requerida.

Las configuraciones de laboratorio a menudo requieren temperaturas de hasta 1200°C, mientras que algunos procesos industriales o de materiales avanzados pueden demandar 1500°C, 1700°C o más. Siempre elija un horno con una temperatura máxima de funcionamiento ligeramente superior a su necesidad de proceso más alta para evitar operar el equipo a su límite absoluto.

Dominio del control de atmósfera y vacío

Los procesos CVD son extremadamente sensibles al ambiente atmosférico. Su elección de horno debe alinearse con su necesidad de vacío, gas inerte o ambientes de gas reactivo.

La CVD de baja presión (LPCVD) requiere un sistema de vacío robusto para eliminar contaminantes y controlar la presión del precursor. Las aplicaciones de alta pureza pueden necesitar capacidades de vacío alto o ultra alto. El sistema también debe manejar la introducción de gases inertes o reactivos con precisión.

Asegurando la precisión del flujo de gas

La calidad y uniformidad de su película depositada dependen de la entrega controlada de gases precursores. Un horno CVD confiable incluye controladores de flujo másico (MFC) precisos.

Estos controladores le permiten establecer y mantener tasas de flujo exactas para múltiples gases, asegurando que la estequiometría química de la reacción permanezca constante durante todo el proceso de deposición.

Restricciones físicas y de materiales

Más allá del entorno químico, las características físicas del horno dictan su idoneidad para su aplicación y su fiabilidad a largo plazo.

Dimensionamiento de la cámara para su sustrato

El tamaño de la cámara del horno debe adaptarse a su sustrato más grande o al volumen de lote deseado para la producción.

Una cámara demasiado pequeña es una limitación obvia, pero una cámara excesivamente grande para su tamaño de muestra típico puede llevar a un desperdicio de energía y un uso ineficiente de los gases precursores.

Compatibilidad de materiales y contaminación

Los materiales utilizados para construir la cámara de reacción (o tubo) y los elementos calefactores son críticos. El material de la cámara, a menudo cuarzo o alúmina, debe ser químicamente inerte a sus precursores y subproductos a altas temperaturas para evitar la contaminación.

Del mismo modo, los elementos calefactores, como Kanthal o carburo de silicio (SiC), deben elegirse por su durabilidad y falta de reactividad con su entorno de proceso.

El papel de los elementos calefactores y la uniformidad

Lograr un espesor de película uniforme en todo su sustrato solo es posible con un calentamiento uniforme. El diseño del horno y la calidad de sus elementos calefactores determinan la uniformidad de la temperatura en la "zona caliente" de la cámara.

Busque sistemas diseñados específicamente para proporcionar un perfil térmico estable y consistente para una deposición uniforme.

Entendiendo las compensaciones

Cada decisión sobre el equipo implica equilibrar prioridades contrapuestas. Ser consciente de estas compensaciones es clave para tomar una decisión informada.

Rendimiento vs. presupuesto

Las características de alto rendimiento, como el vacío ultraalto, la automatización avanzada y las capacidades de temperatura extremadamente alta, tienen un costo significativo.

Para la investigación exploratoria, un sistema más económico y rentable podría ser suficiente. Para la producción, la inversión en características de alta gama a menudo se justifica por la mejora del rendimiento y la fiabilidad.

Flexibilidad vs. especialización

Los hornos de laboratorio a menudo están diseñados para ser modulares y compactos, ofreciendo la flexibilidad de realizar una amplia gama de experimentos.

Por el contrario, los sistemas industriales suelen estar especializados y optimizados para un único proceso de alto volumen. Sacrifican la flexibilidad por el rendimiento y la eficiencia.

Costo inicial vs. costo operativo

Considere el costo de propiedad a largo plazo. Un horno con mayor eficiencia energética y menores requisitos de mantenimiento puede tener un precio inicial más alto, pero puede resultar en ahorros significativos a lo largo de su vida útil.

Siempre considere el costo de los consumibles, el consumo de energía y el mantenimiento rutinario al comparar opciones.

Tomando la decisión correcta para su objetivo

Base su decisión final en el objetivo principal de su trabajo.

- Si su enfoque principal es la investigación fundamental: Priorice un sistema modular y flexible con una amplia ventana operativa para adaptarse a diversos experimentos.

- Si su enfoque principal es el desarrollo de procesos: Enfatice la automatización precisa, el registro de datos y los sistemas de control para asegurar la repetibilidad y escalabilidad del proceso.

- Si su enfoque principal es la producción piloto o a gran escala: Concéntrese en la capacidad de la cámara, el rendimiento, la fiabilidad y los bajos costos operativos.

Una evaluación exhaustiva de estos factores asegurará que el horno elegido se convierta en un habilitador confiable de su trabajo, no en una fuente de limitaciones.

Tabla resumen:

| Factor | Consideraciones clave |

|---|---|

| Rango de temperatura | Temperatura máxima de procesamiento (ej. 1200°C a 1700°C+) para la cinética de reacción |

| Control de atmósfera | Niveles de vacío, manejo de gas inerte/reactivo y controladores de flujo másico para precisión |

| Tamaño de la cámara | Se adapta al tamaño del sustrato/lote para optimizar el uso de energía y gas |

| Compatibilidad de materiales | Materiales inertes como cuarzo o alúmina para prevenir la contaminación |

| Elementos calefactores | Perfil térmico uniforme para una deposición homogénea (ej. Kanthal, SiC) |

| Costo y flexibilidad | Equilibre rendimiento vs. presupuesto, flexibilidad vs. especialización, y costos iniciales vs. operativos |

¿Listo para mejorar sus procesos CVD con soluciones de horno personalizadas? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos optimizar su síntesis de películas delgadas y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales