La selección del crisol adecuado para un horno de vacío calentado por inducción es una decisión crítica que influye directamente en el éxito de su fusión. La elección depende de tres factores principales: la compatibilidad química con el metal que se funde, la capacidad del material para soportar temperaturas extremas del proceso y su estabilidad bajo vacío. Sus principales opciones son cerámicas refractarias como alúmina, zirconia y magnesia, o un material conductor como el grafito, cada uno adecuado para aplicaciones específicas.

Un crisol no es simplemente un contenedor; es un componente activo en un sistema metalúrgico de alta energía. La opción óptima es un material que permanezca químicamente inerte a su aleación a la temperatura máxima, resista el choque térmico de los ciclos rápidos de calentamiento y no emita gases bajo vacío, garantizando así la pureza de la fusión y la integridad del horno.

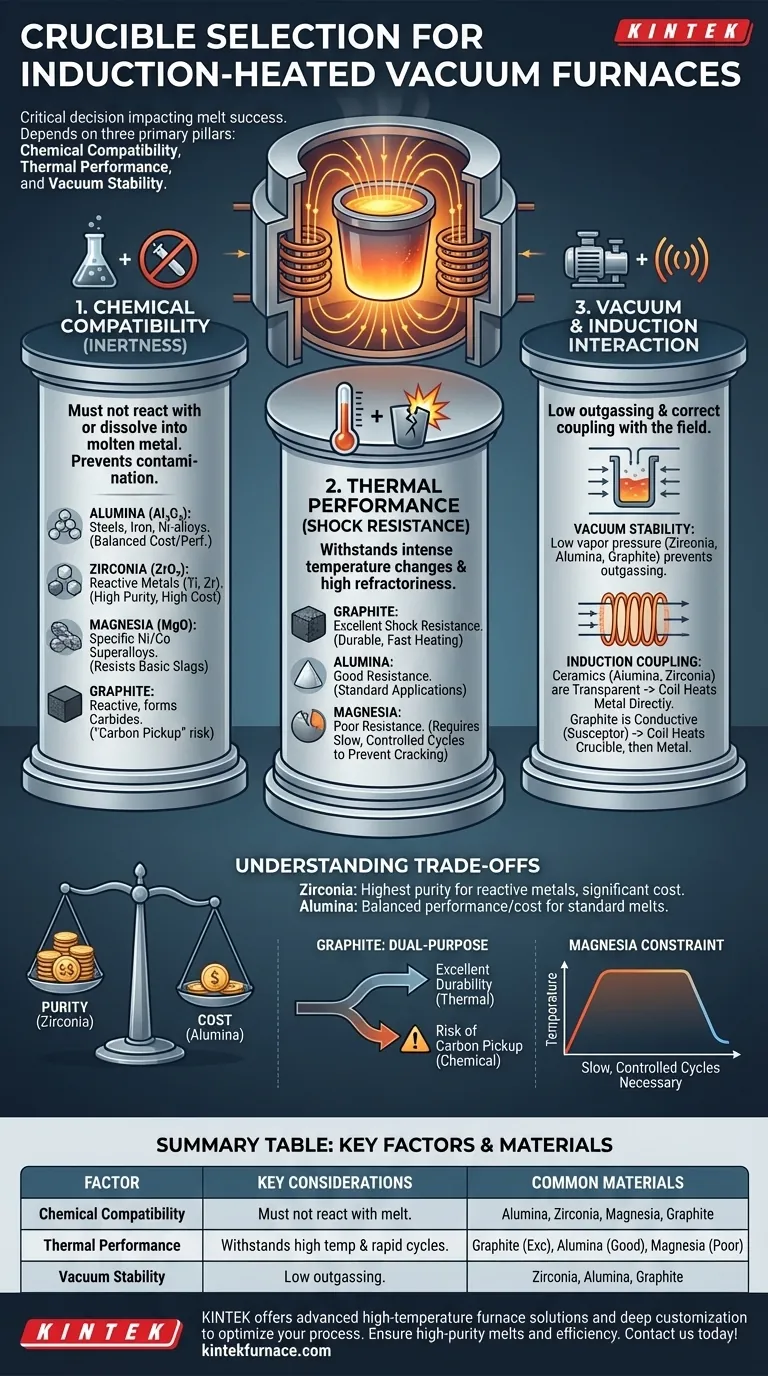

Los Tres Pilares de la Selección de Crisoles

La elección de un crisol requiere una evaluación sistemática de su interacción con el metal, el calor y el entorno del horno. Descuidar cualquiera de estos pilares puede provocar contaminación, fallo del crisol y costosos tiempos de inactividad.

Pilar 1: Compatibilidad Química

Este es el factor más crítico. El material del crisol no debe reaccionar ni disolverse en el metal fundido, ya que esto contaminaría el producto final.

- Alúmina (Al₂O₃): Es el material de trabajo para muchas aplicaciones. Es relativamente económico y demuestra una buena estabilidad al fundir hierro, aceros y muchas aleaciones a base de níquel.

- Zirconia (ZrO₂): Es el material de elección para aplicaciones de alta temperatura que involucran metales altamente reactivos, como titanio, circonio y otras aleaciones refractarias. Su inercia química superior evita la contaminación por oxígeno en estas fusiones sensibles.

- Magnesia (MgO): Se utiliza para fundir superaleaciones específicas a base de níquel y cobalto donde la alúmina o la zirconia no son adecuadas. Ofrece una excelente resistencia a las escorias básicas.

- Grafito: Aunque tiene excelentes propiedades térmicas, el grafito es reactivo. Se disolverá fácilmente en ciertos metales fundidos (como hierro o titanio), formando carburos. Esta "absorción de carbono" puede ser un efecto deseable en algunos procesos, pero es una fuente importante de contaminación en otros.

Pilar 2: Rendimiento Térmico

El crisol debe soportar los cambios de temperatura intensos y rápidos inherentes al calentamiento por inducción.

- Refractariedad: Es la capacidad de un material para soportar altas temperaturas sin degradarse ni fundirse. El punto de fusión del crisol debe ser significativamente más alto que la temperatura máxima de procesamiento de su aleación.

- Resistencia al Choque Térmico: El calentamiento por inducción es extremadamente rápido, lo que crea una inmensa tensión térmica a medida que el crisol se expande. El ciclo de enfriamiento posterior vuelve a crear tensión. Los materiales con poca resistencia al choque térmico, como la magnesia, son propensos a agrietarse si no se calientan y enfrían en un horario muy lento y controlado.

Pilar 3: Interacción con el Entorno del Horno

El crisol debe funcionar correctamente dentro de las condiciones únicas de una cámara de vacío calentada por inducción.

- Estabilidad al Vacío: A altas temperaturas y bajas presiones, algunos materiales pueden "emitir gases", liberando elementos volátiles. Un crisol adecuado debe tener una baja presión de vapor para evitar contaminar el entorno de vacío y la propia fusión.

- Acoplamiento por Inducción: Los crisoles cerámicos (alúmina, zirconia) son transparentes al campo electromagnético, lo que significa que la bobina de inducción calienta directamente la carga metálica conductora. Por el contrario, un crisol de grafito es eléctricamente conductor y es calentado directamente por el campo, lo que a su vez calienta la carga metálica por conducción y radiación. Esto convierte al grafito en un "susceptor", lo que puede ser útil para fundir materiales no conductores o mejorar la uniformidad térmica.

Comprender las Compensaciones

No existe un único crisol "mejor". Su elección siempre será un equilibrio entre rendimiento, costo y restricciones operativas.

Costo frente a Pureza

La zirconia ofrece el mayor nivel de pureza para metales reactivos, pero tiene una prima de costo significativa sobre la alúmina. Para fundir aceros estándar donde las inclusiones menores de alúmina son tolerables, usar un costoso crisol de zirconia es innecesario.

Grafito: Un Material de Doble Propósito

La alta conductividad térmica y la excelente resistencia al choque térmico del grafito lo hacen muy duradero. Sin embargo, el riesgo de formación de carburos lo hace completamente inadecuado para producir aleaciones con bajo contenido de carbono. Debe decidir si la posible absorción de carbono es un riesgo aceptable, un contaminante no deseado o una característica deseada para su proceso específico.

Restricciones Operativas

Materiales como la magnesia pueden tener una resistencia química ideal para una superaleación en particular, pero su pobre resistencia al choque térmico impone una carga operativa significativa. Debe comprometerse con rampas de calentamiento y enfriamiento lentas y cuidadosamente programadas para evitar el fallo catastrófico del crisol.

Tomar la Decisión Correcta para su Fusión

Su aplicación dicta el material correcto. Utilice esta guía para alinear la elección de su crisol con su objetivo principal.

- Si su enfoque principal es fundir aceros estándar, hierro o aleaciones comunes de níquel: La alúmina ofrece el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es fundir metales altamente reactivos como el titanio o aleaciones a temperaturas extremas: La zirconia es la opción requerida para prevenir la contaminación de la fusión y garantizar la pureza.

- Si su enfoque principal es fundir aleaciones donde el contenido de carbono debe minimizarse: Evite estrictamente los crisoles de grafito para prevenir la absorción de carbono no deseada de la pared del crisol.

- Si su enfoque principal es fundir aleaciones específicas donde se especifica la magnesia: Debe usar magnesia, pero prepárese para implementar un perfil de calentamiento y enfriamiento lento y controlado para evitar grietas.

Una evaluación metódica de estos factores transforma la selección del crisol de una conjetura a un componente predecible de un proceso de fusión exitoso y de alta pureza.

Tabla Resumen:

| Factor | Consideraciones Clave | Materiales Comunes |

|---|---|---|

| Compatibilidad Química | No debe reaccionar con el metal fundido para evitar la contaminación | Alúmina, Zirconia, Magnesia, Grafito |

| Rendimiento Térmico | Soporta altas temperaturas y ciclos rápidos de calentamiento | Alúmina (bueno), Grafito (excelente), Magnesia (pobre) |

| Estabilidad al Vacío | Baja emisión de gases para mantener la pureza y la integridad del horno | Zirconia, Alúmina, Grafito |

¿Tiene problemas con la selección de crisoles para su horno de vacío calentado por inducción? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Garantice fusiones de alta pureza y eficiencia operativa: contáctenos hoy para analizar cómo podemos optimizar su proceso.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Cuál es la importancia de los hornos de porcelana en la investigación académica y científica? Desbloquee la innovación con un control preciso de alta temperatura