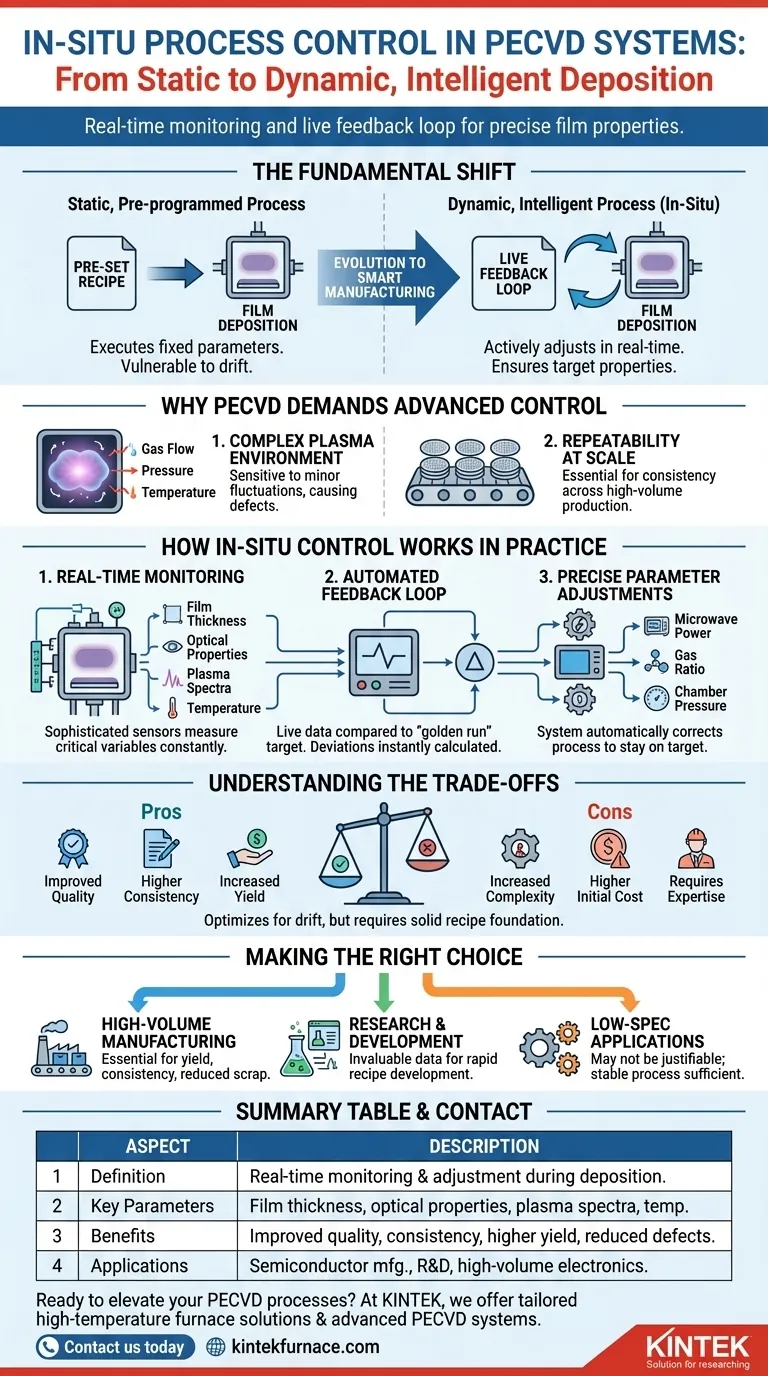

En esencia, el control de proceso in situ en un sistema de Deposición Química de Vapor Mejorada por Plasma (PECVD) es la práctica de monitorear parámetros clave y realizar ajustes en tiempo real durante el proceso de deposición de la película. En lugar de simplemente ejecutar una receta preestablecida, el sistema utiliza activamente la retroalimentación en vivo para asegurar que el material final tenga las propiedades exactas requeridas. Esto es fundamental en campos de alta precisión como la fabricación de semiconductores, donde incluso las desviaciones menores pueden comprometer el rendimiento del dispositivo.

El cambio fundamental es de una deposición estática y preprogramada a una dinámica e inteligente. El control in situ actúa como un bucle de retroalimentación en vivo, corrigiendo la deriva del proceso a medida que ocurre para maximizar la calidad, la consistencia y el rendimiento de producción.

Por qué el PECVD exige un control avanzado

El desafío: un entorno de plasma complejo

El PECVD funciona creando un plasma, un estado energizado de gas, para depositar películas delgadas a temperaturas más bajas que la Deposición Química de Vapor (CVD) tradicional. Este entorno de plasma es muy complejo y sensible.

Las fluctuaciones pequeñas e inevitables en factores como el flujo de gas, la presión o la temperatura de la cámara pueden alterar significativamente las propiedades de la película, lo que lleva a defectos o resultados inconsistentes.

El objetivo: repetibilidad a escala

La principal ventaja del PECVD es su capacidad para crear materiales de alta calidad, como diamante sintético o películas para electrónica 2D, de manera escalable y rentable.

Sin embargo, lograr esta escalabilidad requiere una consistencia absoluta de una corrida de producción a la siguiente. El control in situ es el mecanismo que asegura que el milésimo wafer sea idéntico al primero.

Cómo funciona el control in situ en la práctica

Monitoreo en tiempo real

El proceso comienza con sensores sofisticados colocados dentro de la cámara de deposición. Estos sensores no interfieren con el proceso, sino que miden constantemente variables críticas.

Los parámetros monitoreados comúnmente incluyen el espesor de la película, las propiedades ópticas (índice de refracción), los espectros de emisión del plasma y la temperatura de la cámara.

El bucle de retroalimentación automatizado

Los datos de estos sensores se introducen en una unidad de control central en tiempo real. Esta unidad compara los datos en vivo con una "corrida dorada" o un perfil objetivo deseado.

Si el sistema detecta alguna desviación, por ejemplo, si la película está creciendo demasiado lentamente, calcula instantáneamente la corrección necesaria.

Ajustes de parámetros precisos

Basándose en el bucle de retroalimentación, el sistema ajusta automáticamente los parámetros de deposición para que el proceso vuelva al objetivo.

Esto podría implicar aumentar ligeramente la potencia de microondas para energizar el plasma, alterar la proporción de gases precursores o ajustar la presión de la cámara para modificar la velocidad de deposición.

Comprensión de las compensaciones

Mayor complejidad y costo del sistema

Implementar un control in situ robusto requiere hardware adicional (sensores, analizadores) y software sofisticado. Esto aumenta la inversión de capital inicial y la complejidad del sistema PECVD.

La necesidad de experiencia en el proceso

Los datos generados por los sensores in situ deben interpretarse correctamente para ser útiles. Esto requiere un profundo conocimiento del proceso para configurar los algoritmos de control o modelos avanzados de aprendizaje automático para gestionar el bucle de retroalimentación de forma autónoma.

Optimiza, no arregla

El control in situ es excepcionalmente bueno para corregir desviaciones y variabilidad menores del proceso. Sin embargo, no puede compensar una receta de deposición fundamentalmente defectuosa o mal diseñada. La base debe ser sólida.

Tomar la decisión correcta para su objetivo

Decidir el nivel de control in situ depende completamente de su objetivo final.

- Si su enfoque principal es la fabricación de gran volumen: El control in situ es esencial para maximizar el rendimiento, reducir el desperdicio y garantizar la consistencia de dispositivo a dispositivo que exigen la electrónica de consumo, automotriz y médica.

- Si su enfoque principal es la investigación y el desarrollo: El monitoreo in situ proporciona datos invaluables para comprender la dinámica del proceso, lo que le permite desarrollar y optimizar nuevas recetas de materiales mucho más rápido.

- Si su enfoque principal son aplicaciones sensibles al costo y de menor especificación: El mayor costo inicial puede no estar justificado, y un proceso estable y bien caracterizado sin control en tiempo real puede ser suficiente.

En última instancia, la adopción del control de proceso in situ es una inversión para convertir su proceso de fabricación de un arte variable a una ciencia predecible.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Monitoreo y ajuste de parámetros en tiempo real durante la deposición de película PECVD para un control preciso. |

| Parámetros clave monitoreados | Espesor de la película, propiedades ópticas, espectros de emisión del plasma, temperatura de la cámara. |

| Beneficios | Mejora de la calidad de la película, consistencia, mayor rendimiento de producción, reducción de defectos. |

| Aplicaciones | Fabricación de semiconductores, I+D para nuevos materiales, producción de electrónica de gran volumen. |

¿Listo para mejorar sus procesos PECVD con control in situ avanzado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura personalizadas, incluidos nuestros sistemas PECVD avanzados. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales y de producción únicas, ayudándole a lograr una calidad de película y un rendimiento superiores. Contáctenos hoy para discutir cómo podemos optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada