En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso avanzado para crear películas muy delgadas de material sobre una superficie. A diferencia de los métodos tradicionales que dependen del calor intenso, la PECVD utiliza un gas energizado, o plasma, para impulsar las reacciones químicas necesarias para construir la película capa por capa. Esto permite la deposición a temperaturas significativamente más bajas.

El problema fundamental con muchos procesos de recubrimiento de materiales es su dependencia de las altas temperaturas, lo que daña o destruye sustratos sensibles como plásticos y componentes electrónicos delicados. La PECVD resuelve esto utilizando plasma para proporcionar la energía de reacción necesaria, lo que permite depositar películas de alto rendimiento en una gama mucho más amplia de materiales.

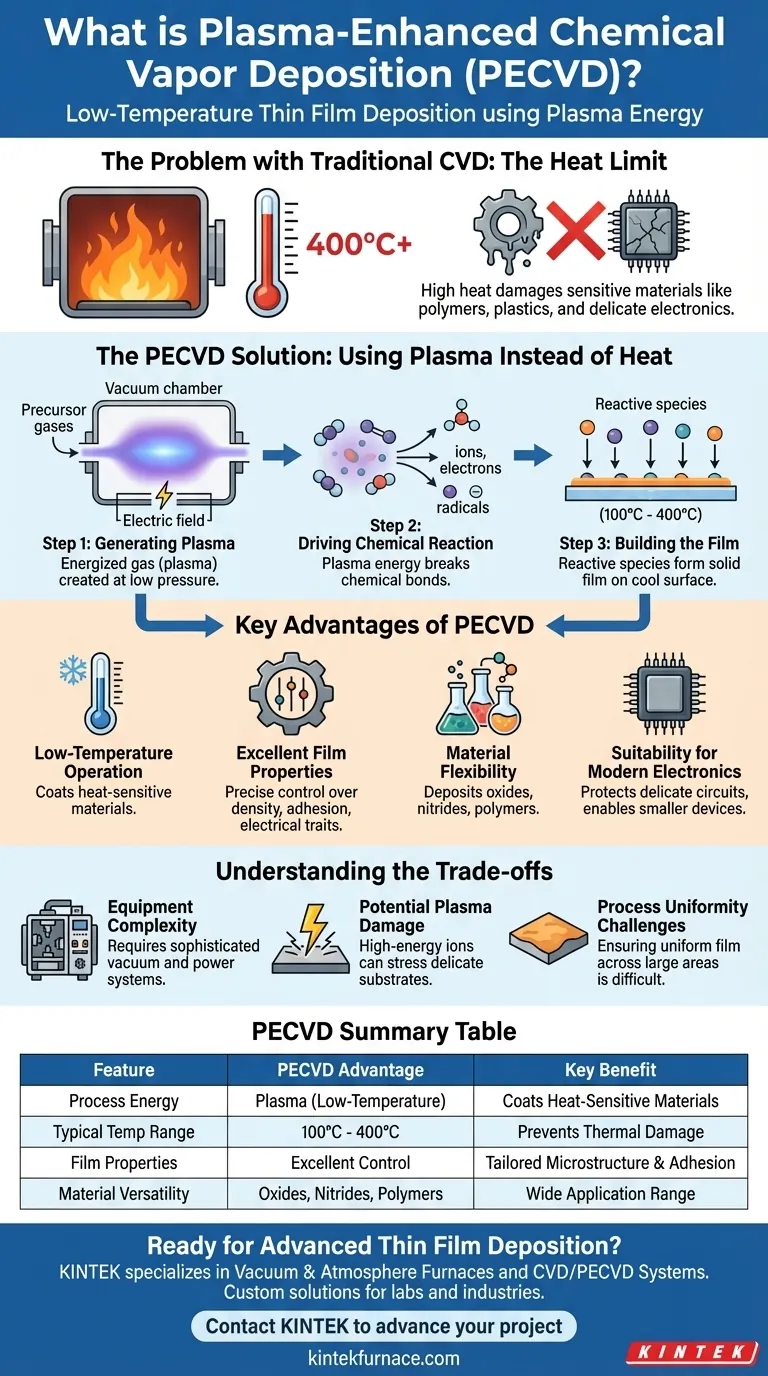

El problema que resuelve la PECVD: los límites del calor

Por qué la deposición tradicional es restrictiva

La deposición química de vapor (CVD) tradicional funciona calentando un sustrato a una temperatura muy alta dentro de una cámara llena de gases precursores.

Esta energía térmica rompe los enlaces químicos en las moléculas de gas, permitiendo que reaccionen y se depositen como una película sólida sobre la superficie caliente.

La restricción de temperatura

Las altas temperaturas requeridas para la CVD tradicional (a menudo muy por encima de los 400°C) la hacen completamente inadecuada para recubrir materiales con bajos puntos de fusión.

Esto incluye polímeros comunes, plásticos y dispositivos microelectrónicos complejos que se dañarían o destruirían por el calor. Esto limita severamente la innovación en campos que dependen de estos materiales.

Cómo funciona la PECVD: usando plasma en lugar de calor

Paso 1: Generación del plasma

El proceso PECVD comienza colocando un sustrato en una cámara de vacío de baja presión. Se introducen gases precursores, pero en lugar de aplicar calor intenso, se utiliza un campo eléctrico para energizar el gas.

Este proceso, que a menudo utiliza una descarga luminiscente capacitiva, arranca electrones de los átomos de gas, creando un plasma, un gas ionizado que contiene una mezcla de iones, electrones y partículas neutras altamente reactivas.

Paso 2: Impulsar la reacción química

Este plasma proporciona la energía necesaria para descomponer las moléculas de gas precursor en grupos reactivos.

Estos componentes altamente reactivos se mueven luego a la superficie del sustrato, que se mantiene a una temperatura mucho más baja (típicamente de 100°C a 400°C).

Paso 3: Construcción de la película

En la superficie más fría del sustrato, estas especies reactivas se combinan y se asientan, formando una película sólida densa y de alta calidad.

El espesor de esta película se puede controlar con precisión, variando desde unos pocos nanómetros hasta varios micrómetros.

Ventajas clave del método PECVD

Versatilidad del sustrato

La ventaja más importante de la PECVD es su funcionamiento a baja temperatura. Esto hace posible depositar recubrimientos de alto rendimiento en materiales sensibles a la temperatura que antes eran imposibles de recubrir.

Excelentes propiedades de la película

La PECVD permite un control preciso sobre la densidad y la energía del plasma. Esto brinda a los ingenieros un control preciso sobre las propiedades de la película depositada, como su microestructura, densidad, características eléctricas y adhesión al sustrato.

Flexibilidad de materiales

El proceso es increíblemente versátil y puede usarse para depositar una amplia gama de materiales. Esto incluye compuestos críticos como óxidos, nitruros e incluso algunos polímeros, lo que ofrece una flexibilidad significativa para diseñar catalizadores, semiconductores y recubrimientos protectores.

Idoneidad para la electrónica moderna

A medida que los componentes microelectrónicos se encogen, se vuelven más vulnerables al calor. Las bajas temperaturas de la PECVD evitan daños a los circuitos delicados y proporcionan un mejor control sobre la colocación de dopantes, un factor crítico para dispositivos de alto rendimiento.

Comprendiendo las compensaciones

Complejidad del equipo

Los sistemas PECVD son inherentemente más complejos que los reactores CVD térmicos simples. Requieren bombas de vacío sofisticadas, fuentes de alimentación de radiofrecuencia (RF) y redes de adaptación de impedancia para generar y controlar el plasma, lo que puede aumentar los costos iniciales.

Potencial de daño inducido por plasma

Aunque mucho más suave que el calor intenso, los iones de alta energía dentro del plasma a veces pueden causar daños físicos sutiles o estrés en la superficie de los sustratos más delicados si el proceso no se ajusta perfectamente.

Desafíos de uniformidad del proceso

Generar un plasma perfectamente uniforme sobre una gran superficie es un desafío de ingeniería significativo. Cualquier falta de uniformidad en el plasma puede conducir a variaciones en el espesor y las propiedades de la película depositada en todo el sustrato.

Tomando la decisión correcta para su aplicación

La elección de un método de deposición depende completamente de las limitaciones y objetivos de su proyecto.

- Si su enfoque principal es recubrir materiales sensibles al calor como polímeros o plásticos: la PECVD es la elección definitiva y, a menudo, la única viable debido a su funcionamiento a baja temperatura.

- Si su enfoque principal es la máxima calidad de película en un sustrato robusto y tolerante al calor: la CVD tradicional a veces puede producir películas con mayor cristalinidad, aunque la PECVD ofrece un mayor control sobre otras propiedades.

- Si su enfoque principal es la versatilidad y la escalabilidad para electrónica avanzada o catalizadores: la PECVD proporciona una combinación inigualable de flexibilidad de materiales, altas tasas de deposición y control preciso para aplicaciones industriales modernas.

Al sustituir el plasma por el calor, la PECVD expande fundamentalmente la frontera de lo posible en la ciencia e ingeniería de materiales.

Tabla resumen:

| Característica | Ventaja de la PECVD |

|---|---|

| Energía del proceso | Plasma (baja temperatura) |

| Rango de temperatura típico | 100°C - 400°C |

| Beneficio clave | Recubre materiales sensibles al calor (por ejemplo, plásticos, productos electrónicos) |

| Propiedades de la película | Excelente control sobre la densidad, la adhesión y las características eléctricas |

| Versatilidad de materiales | Deposita óxidos, nitruros y polímeros |

¿Listo para integrar la deposición de películas delgadas de alto rendimiento y baja temperatura en su I+D o producción?

KINTEK se especializa en Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD avanzados. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos soluciones robustas adaptadas para laboratorios e industrias que trabajan con sustratos sensibles. Nuestra sólida capacidad de personalización profunda garantiza que sus requisitos experimentales y de producción únicos para catalizadores, semiconductores y recubrimientos protectores se cumplan con precisión.

Contacte con KINTEK hoy mismo para discutir cómo nuestra experiencia en PECVD puede hacer avanzar su proyecto.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores