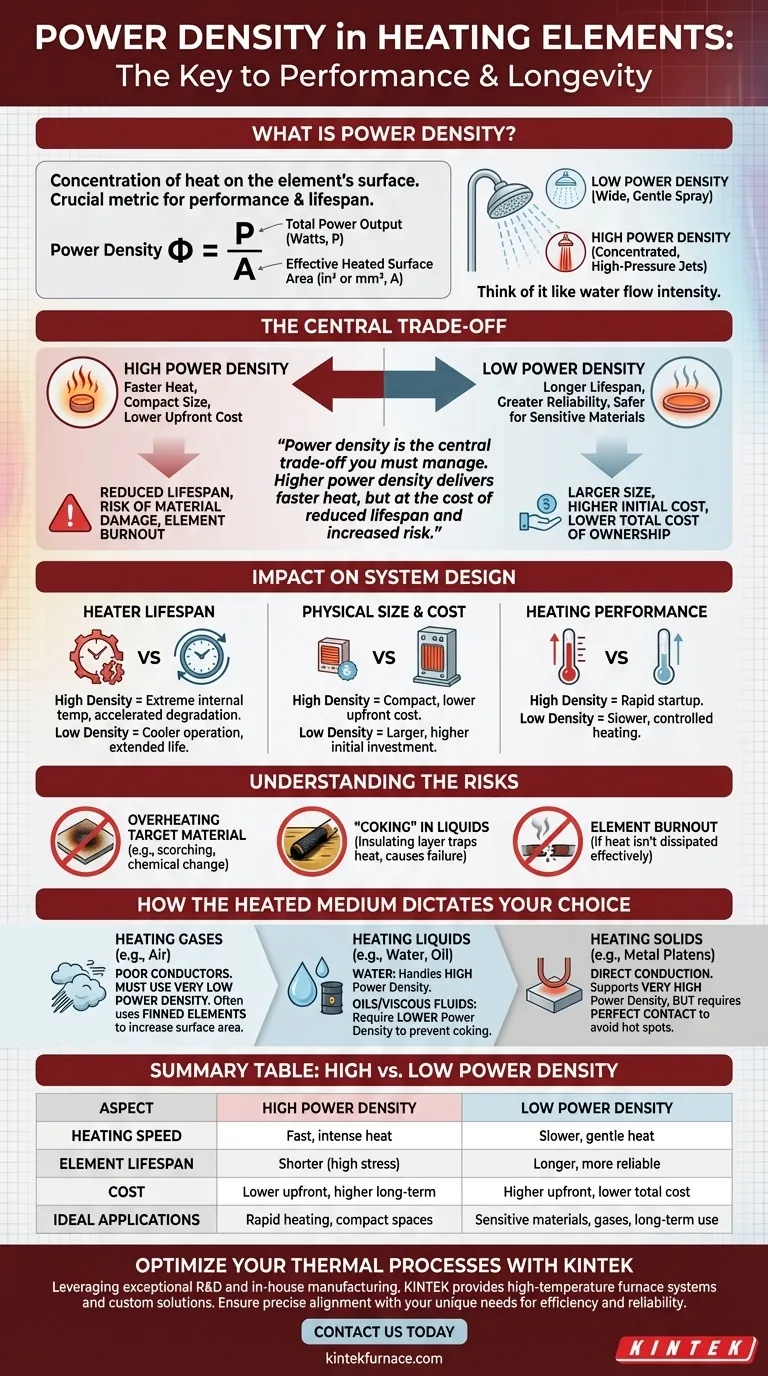

En el mundo de la ingeniería térmica, la densidad de potencia es la métrica más importante para definir el rendimiento y la longevidad de un elemento calefactor. Cuantifica la concentración de calor en la superficie del elemento. La densidad de potencia (Φ) se calcula dividiendo la potencia total de salida del calentador en vatios (P) por su área superficial efectiva calentada (A), expresada típicamente en vatios por pulgada cuadrada o milímetro cuadrado.

La densidad de potencia no es solo una especificación técnica; es el compromiso central que debe gestionar. Una densidad de potencia más alta proporciona un calor más rápido e intenso a partir de un elemento más pequeño, pero a menudo a costa de una vida útil reducida y un mayor riesgo de dañar el material que se está calentando.

El Principio Central: Flujo de Calor y Concentración

Comprender la Fórmula

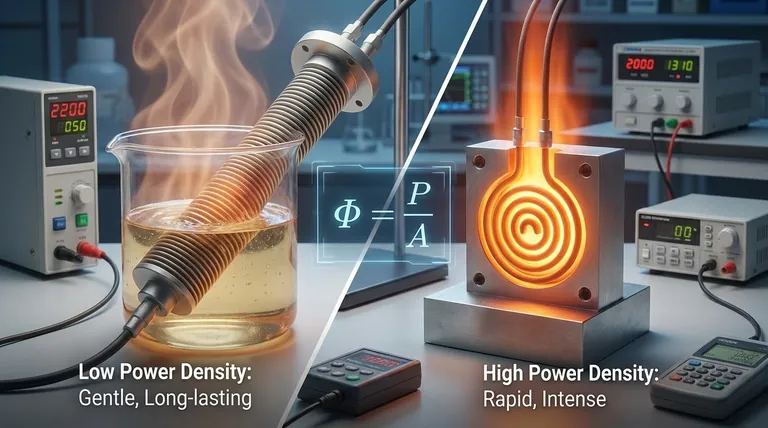

El cálculo de la densidad de potencia es sencillo: Φ = P / A.

Piense en ello como un cabezal de ducha. El flujo total de agua (Potencia) es constante, pero puede cambiar su intensidad. Una pulverización ancha y suave es de baja densidad de potencia, mientras que unos pocos chorros concentrados y de alta presión son de alta densidad de potencia.

Por qué es una Métrica Crítica

La densidad de potencia determina directamente la temperatura superficial del propio elemento calefactor. Un elemento con alta densidad de potencia funcionará significativamente más caliente que un elemento de menor densidad con el mismo vataje.

Esta temperatura superficial dicta la tasa e intensidad de la transferencia de calor, lo que afecta directamente a todo, desde la fiabilidad del sistema hasta la integridad del producto que está calentando.

Cómo Afecta la Densidad de Potencia al Diseño del Sistema

Vida Útil y Fiabilidad del Calentador

Esta es la consecuencia más directa. Una mayor densidad de potencia obliga al cable de resistencia interno del elemento a operar a temperaturas extremas, acelerando su degradación y provocando una vida útil más corta.

Por el contrario, un elemento de baja densidad de potencia opera a una temperatura más fría y menos estresante, lo que garantiza una mayor fiabilidad y una vida útil operativa significativamente más larga.

Tamaño Físico y Coste

La alta densidad de potencia le permite obtener más calor de un elemento físico más pequeño. Esto puede ser una ventaja en espacios reducidos y, a menudo, resulta en un coste inicial menor para el propio calentador.

Los calentadores de baja densidad requieren una mayor área superficial para disipar la misma cantidad de vataje, lo que los hace físicamente más grandes y, a menudo, más caros de fabricar.

Rendimiento de Calentamiento

Un calentador de alta densidad transfiere calor muy rápidamente debido a su alta temperatura superficial. Esto es útil para aplicaciones que requieren un arranque rápido o un aumento rápido de la temperatura.

Sin embargo, esta intensidad puede ser una gran desventaja si el material circundante no puede absorber el calor lo suficientemente rápido.

Comprender los Compromisos: El Dilema de la Densidad de Potencia

El Riesgo de Sobrecalentar el Material Objetivo

Un elemento de alta densidad de potencia puede chamuscar, quemar o alterar químicamente el medio que está calentando fácilmente.

Por ejemplo, el uso de un calentador de alta densidad en aceite puede provocar "coquización", donde el aceite se quema en la superficie del elemento. Esto crea una capa aislante, que atrapa el calor y conduce rápidamente a la falla del elemento.

La Ecuación de Coste frente a Longevidad

Los calentadores de alta densidad suelen ser más baratos inicialmente, pero pueden generar costes a largo plazo más altos debido a reemplazos frecuentes y tiempo de inactividad del proceso.

Los calentadores de baja densidad tienen una inversión inicial más alta, pero proporcionan una fiabilidad superior, protegiendo tanto el proceso como el equipo por un coste total de propiedad menor.

El Peligro de la Fusión del Elemento

Si el calor generado por un elemento de alta densidad no se extrae de manera efectiva, la temperatura del elemento aumentará sin control, lo que provocará una fusión prematura.

Este es un modo de fallo común al calentar gases o cuando hay un contacto deficiente entre el calentador y una superficie sólida.

Cómo el Medio Calentado Dicta su Elección

El material que está calentando es el factor más importante en la selección de la densidad de potencia apropiada. Cada medio tiene una capacidad diferente para absorber calor.

Calentamiento de Gases (p. ej., Aire)

Los gases son malos conductores del calor. Para calentarlos eficazmente sin que el elemento se destruya, debe utilizar una densidad de potencia muy baja. Esto se logra a menudo con elementos con aletas que aumentan drásticamente el área superficial.

Calentamiento de Líquidos (p. ej., Agua, Aceite)

El agua es un excelente medio para la transferencia de calor y puede soportar altas densidades de potencia.

Sin embargo, los aceites y otros fluidos viscosos requieren densidades de potencia significativamente más bajas para prevenir la descomposición química y la coquización.

Calentamiento de Sólidos (p. ej., Placas Metálicas)

La conducción directa a un sólido puede soportar densidades de potencia muy altas, siempre que haya un contacto perfecto y uniforme entre el calentador y el sólido. Cualquier espacio de aire actuará como aislante, creando puntos calientes que provocan una falla inmediata.

Tomar la Decisión Correcta para su Aplicación

- Si su enfoque principal es el calentamiento rápido en un espacio compacto: Un elemento de mayor densidad de potencia puede ser adecuado, pero debe asegurarse de que el material objetivo pueda soportar el calor intenso sin daños.

- Si su enfoque principal es la fiabilidad a largo plazo y la estabilidad del proceso: Opte siempre por un elemento de menor densidad de potencia, incluso si tiene un coste inicial más alto y una mayor huella física.

- Si está calentando un material sensible como aceite o plástico: Debe utilizar un elemento de baja densidad de potencia para evitar quemaduras, degradación y fallos catastróficos del sistema.

- Si está calentando un gas como el aire: Un elemento de baja densidad de potencia, a menudo con aletas para aumentar el área superficial, es innegociable para un funcionamiento eficaz y seguro.

En última instancia, elegir la densidad de potencia correcta consiste en equilibrar la velocidad, el coste y la fiabilidad para garantizar la integridad de todo su sistema térmico.

Tabla Resumen:

| Aspecto | Alta Densidad de Potencia | Baja Densidad de Potencia |

|---|---|---|

| Velocidad de Calentamiento | Calor rápido e intenso | Calor más lento y suave |

| Vida Útil del Elemento | Más corta debido al alto estrés | Más larga, más fiable |

| Coste | Menor coste inicial, mayor coste a largo plazo | Mayor coste inicial, menor coste total |

| Aplicaciones Ideales | Calentamiento rápido en espacios compactos | Materiales sensibles, gases, uso a largo plazo |

¡Optimice sus procesos térmicos con las soluciones avanzadas de calefacción de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar su aplicación!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido