En esencia, un horno de soldadura fuerte al vacío es un equipo industrial especializado diseñado para unir dos o más componentes metálicos en un solo conjunto robusto. Esto se logra fundiendo un metal de aporte con un punto de fusión más bajo que el de los materiales base, que luego fluye hacia la unión por acción capilar. La distinción clave es que todo este proceso ocurre dentro de un ambiente de alto vacío, lo cual es fundamental para su función y la calidad del resultado.

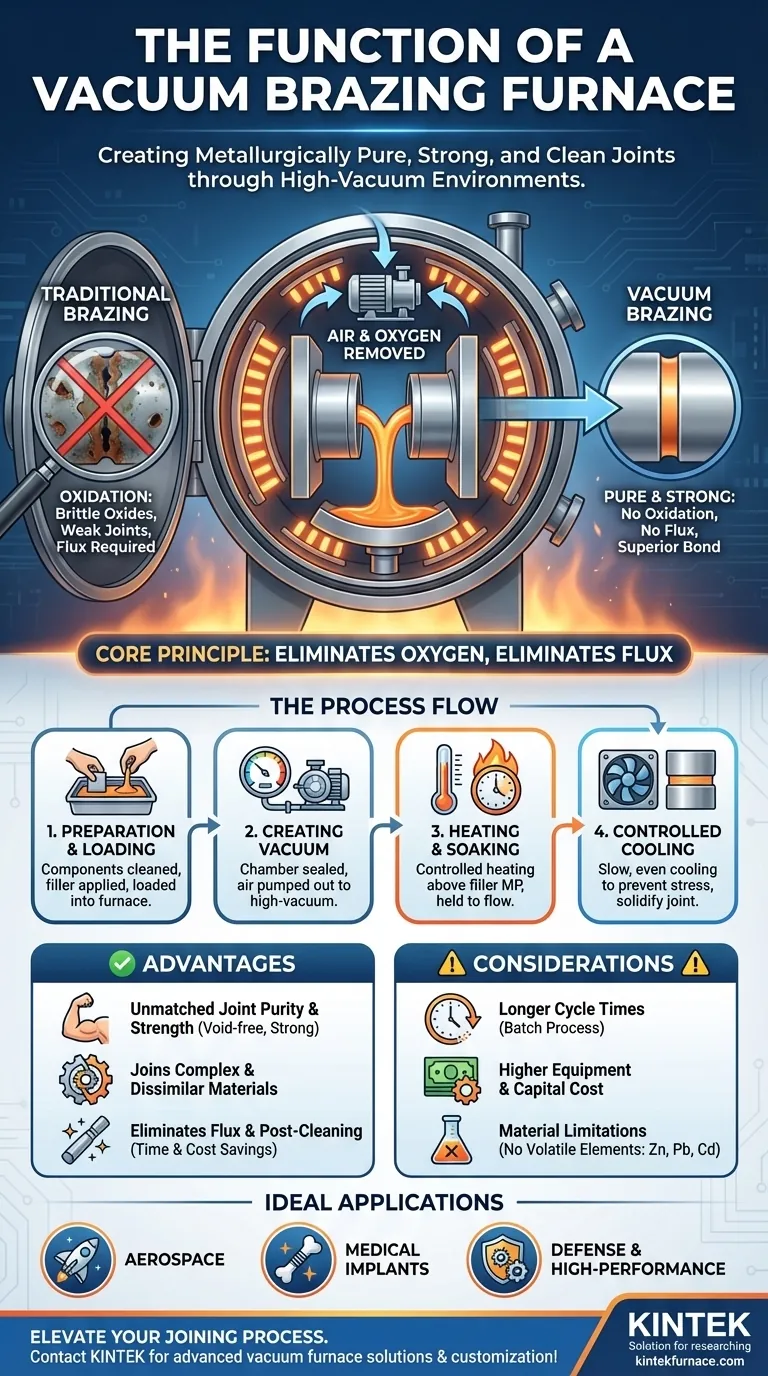

El verdadero propósito de un horno de soldadura fuerte al vacío no es solo unir metales; es crear uniones metalúrgicamente puras, fuertes y limpias eliminando los contaminantes atmosféricos, principalmente el oxígeno, que de otro modo comprometerían la integridad del enlace a altas temperaturas.

El Principio Fundamental: Soldadura Fuerte en una Zona Libre de Contaminantes

Para comprender la función del horno, primero debe comprender el problema que resuelve. Cuando los metales se calientan a altas temperaturas, reaccionan fácilmente con el oxígeno del aire, formando óxidos frágiles en la superficie.

Por Qué la Oxidación es el Enemigo

Estas capas de óxido impiden que el metal de aporte humedezca y se adhiera correctamente a los materiales base. Esto da como resultado uniones débiles e poco fiables, llenas de huecos e inclusiones. Los métodos tradicionales de soldadura fuerte deben usar un agente químico llamado fundente para disolver estos óxidos.

El Papel Crítico del Vacío

Un horno de soldadura fuerte al vacío resuelve este problema en su origen. Al bombear el aire de su cámara sellada, elimina el oxígeno. Esto crea un ambiente ultralimpio donde no pueden formarse óxidos en las piezas metálicas durante el ciclo de calentamiento.

Este efecto de desgasificación también extrae los gases atrapados de los propios materiales base, lo que mejora aún más la integridad estructural y la dureza de la unión soldada final.

Eliminando la Necesidad de Fundente

Debido a que el vacío previene la oxidación, el fundente ya no es necesario. Esta es una ventaja significativa, ya que elimina completamente la necesidad de una limpieza posterior a la soldadura para eliminar los residuos corrosivos del fundente, lo que ahorra tiempo y costos, al tiempo que previene una fuente común de futuras fallas de las piezas.

Cómo Funciona el Proceso de Soldadura Fuerte al Vacío

El proceso es una secuencia de pasos controlada con precisión, diseñada para asegurar la máxima calidad y repetibilidad de la unión.

Preparación y Carga

Los componentes se limpian y se ensamblan primero, con el metal de aporte colocado en las uniones. El aporte suele ser una lámina delgada, una pasta o un alambre. El conjunto completo se carga luego en el horno.

Creando el Entorno de Vacío

La cámara del horno se sella y un sistema de potentes bombas elimina el aire hasta alcanzar un nivel de vacío específico y de baja presión. Para ciertas aplicaciones, la cámara podría rellenarse con un gas inerte como el argón para crear una atmósfera protectora a una presión específica.

El Ciclo de Calentamiento y Mantenimiento

Los elementos calefactores dentro del horno elevan la temperatura del conjunto de manera altamente controlada. La temperatura se eleva por encima del punto de fusión del metal de aporte, pero de manera segura por debajo del de los componentes base. El conjunto se mantiene a esta temperatura de "mantenimiento" durante un corto período (por ejemplo, 5-10 minutos) para permitir que el aporte fundido fluya y llene completamente las uniones.

Enfriamiento Controlado

Finalmente, el conjunto se enfría lenta y uniformemente. Este enfriamiento controlado es crítico para prevenir el estrés térmico y la distorsión, asegurando que la pieza final sea dimensionalmente estable y que la unión se solidifique correctamente.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, la soldadura fuerte al vacío es una herramienta específica para desafíos específicos. Comprender sus pros y sus contras es clave para implementarla correctamente.

Ventaja: Pureza y Resistencia Inigualables de la Unión

Al eliminar óxidos y fundentes, la soldadura fuerte al vacío produce uniones excepcionalmente limpias, fuertes y sin poros. La unión final suele ser tan fuerte como los propios materiales base, lo que la hace ideal para aplicaciones de alto rendimiento.

Ventaja: Unión de Materiales Complejos y Disímiles

El control preciso de la temperatura y el calentamiento uniforme permiten la unión de geometrías intrincadas, secciones de pared delgada y metales disímiles que serían difíciles o imposibles de unir con otros métodos.

Consideración: Tiempo de Ciclo y Costo del Equipo

La soldadura fuerte al vacío es típicamente un proceso por lotes. El tiempo requerido para bombear el vacío, calentar, mantener y enfriar puede ser significativo en comparación con los métodos manuales. Además, el horno y sus sistemas de vacío de apoyo representan una inversión de capital sustancial.

Consideración: Limitaciones de Materiales

El proceso no es adecuado para materiales base o metales de aporte que contengan elementos volátiles con altas presiones de vapor, como zinc, plomo o cadmio. Bajo vacío, estos elementos pueden desgasificarse y contaminar el horno y el conjunto.

Tomando la Decisión Correcta para Su Aplicación

Decidir si usar soldadura fuerte al vacío depende completamente de los requisitos técnicos y el valor del producto final.

- Si su enfoque principal es el rendimiento crítico: Elija la soldadura fuerte al vacío para aplicaciones en la industria aeroespacial, implantes médicos o defensa, donde la falla de la unión no es una opción.

- Si su enfoque principal es la fabricación de ensamblajes complejos: Use la soldadura fuerte al vacío al unir materiales disímiles o diseños intrincados que exigen calor preciso y uniforme sin distorsión.

- Si su enfoque principal es la producción limpia de alto volumen: Considere la soldadura fuerte al vacío cuando el ahorro de costos y tiempo al eliminar la limpieza química posterior a la soldadura justifique la inversión inicial.

En última instancia, un horno de soldadura fuerte al vacío proporciona una solución superior para crear uniones metálicas de alta pureza cuando la calidad y la fiabilidad no pueden verse comprometidas.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Une componentes metálicos utilizando un metal de aporte en un entorno de alto vacío para prevenir la oxidación y asegurar uniones limpias y fuertes. |

| Ventajas Clave | Produce uniones metalúrgicamente puras, elimina el fundente y la limpieza posterior, une geometrías complejas y materiales disímiles, y mejora la resistencia de la unión. |

| Pasos del Proceso | 1. Preparación y carga de componentes con metal de aporte. |

- Creación de un entorno de alto vacío.

- Calentamiento y mantenimiento controlados por encima del punto de fusión del metal de aporte.

- Enfriamiento lento y controlado para prevenir estrés y distorsión. | | Aplicaciones Ideales | Aeroespacial, implantes médicos, defensa y otras industrias de alto rendimiento donde la fiabilidad de la unión es crítica. | | Consideraciones | Tiempos de ciclo más largos, mayores costos de equipo y no adecuado para materiales con elementos volátiles como zinc o cadmio. |

¿Listo para elevar sus procesos de unión de metales con precisión y fiabilidad? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en el sector aeroespacial, médico u otros campos de alto rendimiento, nuestros hornos de soldadura fuerte al vacío ofrecen una pureza y resistencia inigualables para aplicaciones críticas. Contáctenos hoy para discutir cómo podemos optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización