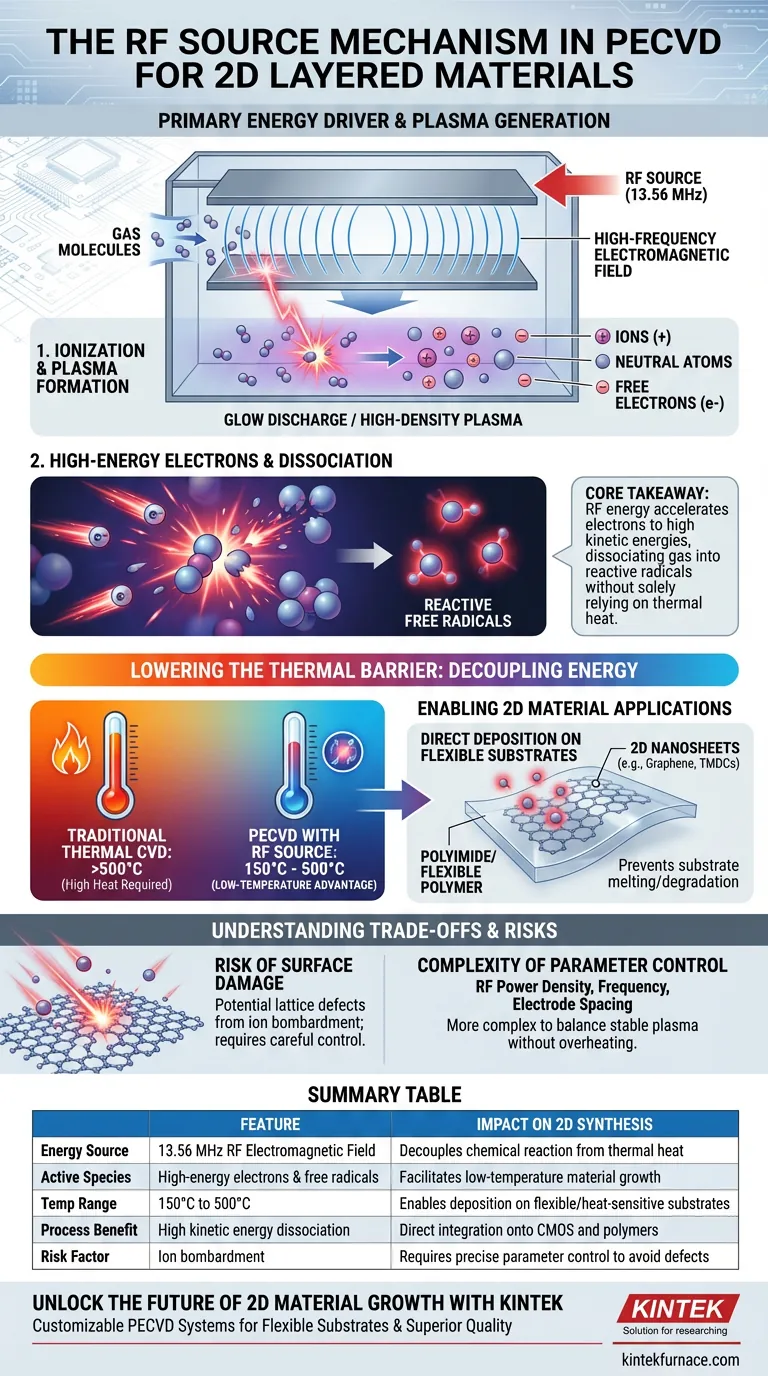

La fuente de radiofrecuencia (RF) actúa como el principal motor de energía en el proceso PECVD. Genera un campo electromagnético de alta frecuencia, típicamente a 13,56 MHz, que ioniza los gases del proceso en un plasma de alta densidad. Esta ionización crea electrones de alta energía que colisionan con las moléculas de gas, disociándolas en radicales libres reactivos necesarios para la deposición del material.

Conclusión Clave Al utilizar energía de RF para acelerar electrones en lugar de depender únicamente del calor térmico, PECVD desacopla la energía de la reacción química de la temperatura del sustrato. Esto permite sintetizar materiales 2D de alta calidad a temperaturas significativamente más bajas (150 °C–500 °C), lo que permite la deposición directa sobre sustratos flexibles y sensibles al calor.

La Mecánica de la Generación de Plasma

Creación del Campo Electromagnético

El proceso comienza cuando la fuente de RF aplica un voltaje oscilante de alta frecuencia entre dos electrodos.

Esto crea un campo electromagnético dinámico dentro de la cámara de reacción, que sirve como fuente de energía para la descomposición del gas.

Ionización y Formación de Plasma

A medida que los gases del proceso fluyen a través de este campo, la energía electromagnética arranca electrones de los átomos de gas.

Este evento de ionización transforma el gas neutro en una "descarga luminiscente" o plasma de alta densidad, que consta de iones, átomos neutros y electrones libres.

El Papel de los Electrones de Alta Energía

Dentro de este plasma, los electrones libres son acelerados por el campo de RF a energías cinéticas extremadamente altas.

Estos electrones de alta energía colisionan violentamente con las moléculas de gas neutras restantes.

Disociación en Radicales Libres

Las colisiones transfieren energía a las moléculas de gas, haciendo que se rompan (se disocien).

Esto da como resultado la formación de radicales libres activos, especies químicas altamente reactivas que son los bloques de construcción fundamentales para las capas de material 2D.

Reduciendo la Barrera Térmica

Reemplazo de la Energía Térmica por Energía Cinética

En el CVD térmico tradicional, el sustrato debe calentarse a temperaturas muy altas para proporcionar la energía necesaria para romper los enlaces químicos.

En PECVD, la fuente de RF suministra esta energía a través del impacto de electrones. El gas está "caliente" (químicamente reactivo) mientras que los iones y las especies neutras permanecen relativamente "fríos".

La Ventaja de 150 °C a 500 °C

Debido a que la reacción es iniciada por la energía del plasma, el sustrato no necesita impulsar la reacción térmicamente.

Esto permite que el proceso de deposición ocurra a temperaturas entre 150 °C y 500 °C, lo que es significativamente más bajo que los requisitos para el CVD térmico estándar.

Habilitando Aplicaciones de Materiales 2D

Deposición Directa sobre Sustratos Flexibles

El requisito de temperatura reducida es el factor crítico para sintetizar materiales laminares bidimensionales en superficies no tradicionales.

Se hace posible depositar nanohojas directamente sobre polímeros flexibles como la poliimida, que se derretirían o degradarían bajo condiciones de CVD térmico.

Síntesis de Nanohojas

Los radicales libres activos generados por la fuente de RF se adsorben en la superficie del sustrato.

Reaccionan y se unen para formar estructuras cristalinas continuas bidimensionales, como grafeno o dicalcogenuros de metales de transición (TMDC).

Comprendiendo las Compensaciones

Riesgo de Daño Superficial

Si bien la fuente de RF proporciona la energía necesaria, el plasma también contiene iones de alta energía.

Si no se controlan cuidadosamente, estos iones pueden bombardear la red 2D en crecimiento, creando potencialmente defectos o degradando la calidad cristalina de las delicadas nanohojas.

Complejidad del Control de Parámetros

La introducción de una fuente de RF agrega variables como la densidad de potencia, la frecuencia y el espaciado de los electrodos a la ventana del proceso.

Equilibrar estos factores para mantener un plasma estable sin sobrecalentar el sustrato requiere un control de proceso más complejo que los sistemas térmicos simples.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal son los productos electrónicos flexibles: La fuente de RF es esencial; le permite utilizar sustratos de polímero (como la poliimida) manteniendo las temperaturas del proceso por debajo de sus puntos de transición vítrea.

- Si su enfoque principal es la integración a baja temperatura: Utilice el mecanismo de RF para depositar materiales 2D directamente sobre circuitos terminados (back-end CMOS) sin dañar los componentes sensibles al calor existentes.

La fuente de RF transforma efectivamente la cámara PECVD en un reactor químico de alta energía que respeta los límites térmicos de su sustrato.

Tabla Resumen:

| Característica | Descripción | Impacto en la Síntesis 2D |

|---|---|---|

| Fuente de Energía | Campo Electromagnético de RF de 13,56 MHz | Desacopla la reacción química del calor térmico |

| Especies Activas | Electrones de alta energía y radicales libres | Facilita el crecimiento de materiales a baja temperatura |

| Rango de Temperatura | 150 °C a 500 °C | Permite la deposición sobre sustratos flexibles/sensibles al calor |

| Beneficio del Proceso | Disociación por alta energía cinética | Integración directa sobre CMOS y polímeros |

| Factor de Riesgo | Bombardeo de iones | Requiere un control preciso de los parámetros para evitar defectos en la red |

Desbloquee el Futuro del Crecimiento de Materiales 2D con KINTEK

¿Está buscando revolucionar sus productos electrónicos con síntesis de grafeno o TMDC a baja temperatura? Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas CVD y PECVD de alto rendimiento, incluidos hornos especializados Muffle, Tube, Rotary y Vacuum, todos personalizables para sus requisitos de laboratorio únicos.

Nuestras avanzadas soluciones alimentadas por RF le permiten lograr una deposición precisa sobre sustratos flexibles mientras mantiene una calidad cristalina superior. Contáctenos hoy para discutir sus necesidades específicas de laboratorio de alta temperatura y descubrir cómo nuestros sistemas diseñados a medida pueden acelerar sus objetivos de investigación y producción.

Guía Visual

Referencias

- O. Ozturk, Emre Gür. Layered Transition Metal Sulfides for Supercapacitor Applications. DOI: 10.1002/celc.202300575

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuáles son los usos del PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el pronóstico del mercado para PECVD a nanoescala? Crecimiento hasta $5.1 mil millones para 2031 impulsado por la tecnología

- ¿Cuál es la ventaja clave del PECVD que opera a temperaturas más bajas? Permite el recubrimiento de materiales sensibles al calor

- ¿Cómo funciona el proceso de deposición PECVD? Logre películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las aplicaciones de la PECVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué hace que la PECVD sea una opción superior para aplicaciones industriales? Desbloquee recubrimientos de alta calidad a baja temperatura

- ¿Cuál es una aplicación común de la deposición química de vapor asistida por plasma (PECVD)? Esencial para semiconductores, células solares y más

- ¿Qué es PECVD en una célula solar? Desbloquee una mayor eficiencia con la deposición de películas a baja temperatura