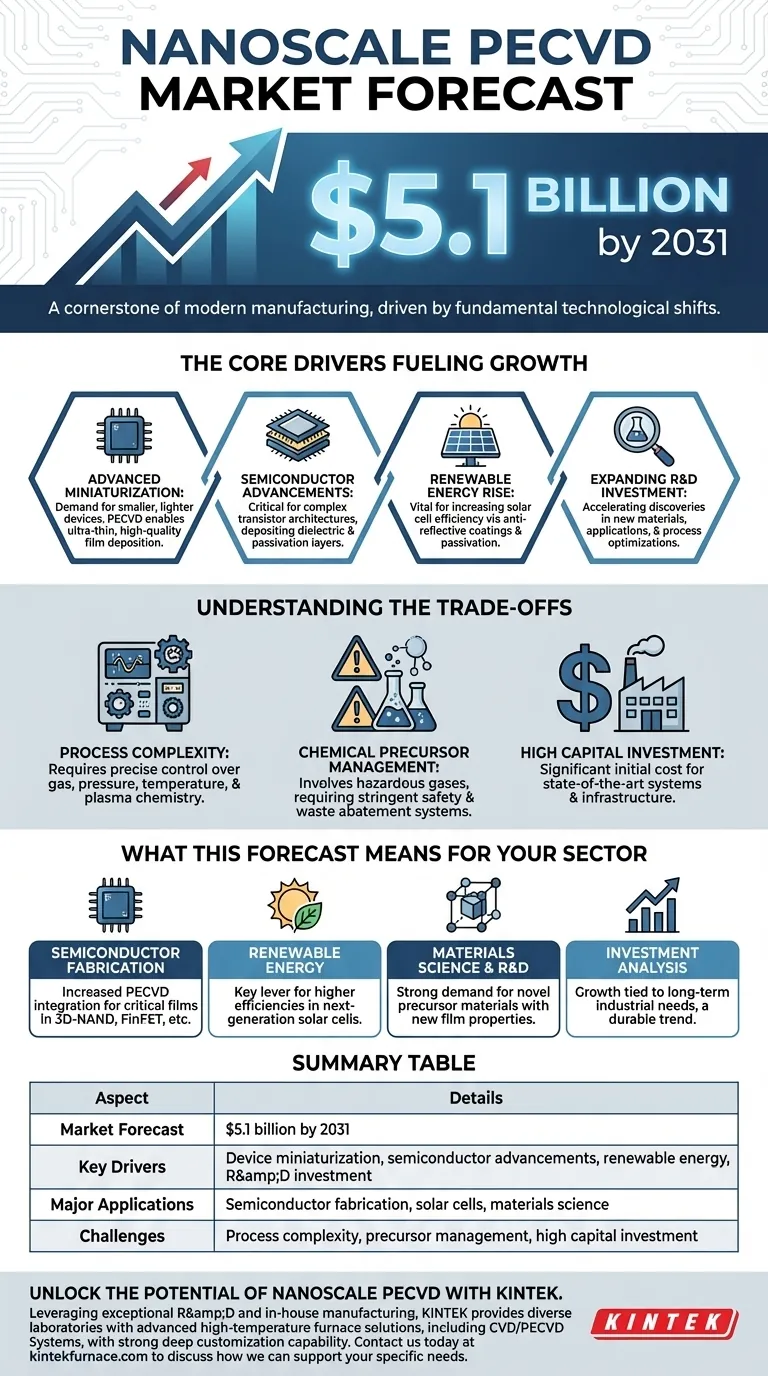

El pronóstico del mercado para PECVD a nanoescala indica una expansión significativa, con proyecciones que muestran que el mercado alcanzará los $5.1 mil millones para 2031. Este crecimiento no es especulativo; está firmemente arraigado en cambios tecnológicos fundamentales en las principales industrias globales, incluido el impulso implacable hacia la miniaturización de dispositivos y los avances críticos en semiconductores y energía renovable.

La conclusión principal es que la Deposición Química de Vapor Asistida por Plasma (PECVD) a nanoescala está evolucionando de una técnica especializada de laboratorio a una piedra angular de la fabricación moderna. Su crecimiento es un reflejo directo de la demanda global de componentes electrónicos y energéticos más pequeños, más potentes y más eficientes.

Los impulsores fundamentales que impulsan el crecimiento del mercado

El pronóstico de $5.1 mil millones está respaldado por varias tendencias industriales poderosas e interconectadas. Comprender estos impulsores es clave para captar la estabilidad a largo plazo y la importancia estratégica del mercado.

El impulso hacia la miniaturización avanzada

La demanda de dispositivos más pequeños, ligeros y potentes en sectores como la electrónica de consumo, la tecnología médica y el IoT es incesante. La PECVD a nanoescala es esencial para esta tendencia.

Permite la deposición de películas extremadamente delgadas, uniformes y de alta calidad, que son los componentes básicos de los componentes miniaturizados. Esta precisión es imposible de lograr con muchos métodos de deposición antiguos y más voluminosos.

Avances en la fabricación de semiconductores

La industria de los semiconductores es un consumidor principal de la tecnología PECVD a nanoescala. A medida que los fabricantes de chips superan los límites de la Ley de Moore, requieren nuevos métodos para construir arquitecturas de transistores complejas y multicapa.

La PECVD es fundamental para depositar las capas dieléctricas que aíslan las trayectorias conductoras y para las capas de pasivación que protegen la superficie del chip. Su capacidad para operar a temperaturas más bajas también evita daños a estructuras preexistentes sensibles en la oblea.

El auge de la energía renovable

En el sector de la energía renovable, específicamente la fotovoltaica, la PECVD a nanoescala desempeña un papel vital en el aumento de la eficiencia.

Se utiliza para aplicar recubrimientos antirreflectantes y capas de pasivación a las células solares de silicio. Estas películas ultrafinas reducen la pérdida de energía por reflexión y mejoran la capacidad de la célula para convertir la luz solar en electricidad, lo que contribuye directamente a paneles solares más potentes y rentables.

Inversión en investigación y desarrollo en expansión

Un circuito de retroalimentación positiva está acelerando el mercado. A medida que las industrias reconocen el valor de la PECVD, aumentan la financiación de I+D para explorar nuevos materiales, aplicaciones y optimizaciones de procesos.

Esta inversión conduce a nuevos descubrimientos, como precursores novedosos o aplicaciones en electrónica flexible, lo que a su vez crea nuevas oportunidades de mercado e impulsa una mayor adopción.

Comprensión de las compensaciones

Si bien las perspectivas son sólidas, la PECVD no es una solución universalmente sencilla. La adopción de esta tecnología implica navegar por desafíos técnicos y operativos específicos.

Complejidad y control del proceso

La PECVD a nanoescala es un proceso muy sofisticado. Lograr una deposición de película consistente y de alta calidad requiere un control preciso sobre numerosas variables, incluidos el flujo de gas, la presión, la temperatura y la química del plasma.

Esta complejidad exige una experiencia significativa en procesos y equipos de monitorización avanzados para mantener altos rendimientos en un entorno de producción.

Gestión de precursores químicos

Los gases precursores utilizados en la PECVD pueden ser peligrosos, inflamables o tóxicos. Su uso requiere protocolos de seguridad estrictos, infraestructura de manipulación especializada y sistemas robustos de mitigación de residuos.

Estos requisitos de seguridad y medioambientales se suman al coste operativo general y a la complejidad de gestionar una instalación de fabricación que depende de la PECVD.

Alta inversión de capital

Los sistemas PECVD de última generación, especialmente los diseñados para la fabricación de alto volumen en industrias como la de los semiconductores, representan un gasto de capital significativo.

Este alto coste inicial puede ser una barrera de entrada para empresas más pequeñas o instituciones de investigación, aunque el retorno de la inversión a largo plazo a menudo se justifica por el rendimiento mejorado del dispositivo y las capacidades de fabricación.

Lo que este pronóstico significa para su sector

El crecimiento de la PECVD a nanoescala no es uniforme; su impacto se sentirá de manera diferente en varios sectores. A continuación, se explica cómo interpretar esta tendencia en función de sus objetivos específicos.

- Si su enfoque principal es la fabricación de semiconductores: Espere una mayor integración de PECVD para la deposición de películas críticas en 3D-NAND, FinFET y otras arquitecturas avanzadas de lógica y memoria.

- Si su enfoque principal es la energía renovable: Esta tecnología es una palanca clave para lograr mayores eficiencias en las células solares de próxima generación, lo que la convierte en un área crítica para la innovación y la inversión en fabricación.

- Si su enfoque principal es la ciencia de los materiales o I+D: La expansión del mercado indica una fuerte demanda de materiales precursores novedosos que puedan permitir nuevas propiedades de película o temperaturas de deposición más bajas.

- Si su enfoque principal es el análisis de inversiones: El crecimiento del mercado está ligado a necesidades industriales fundamentales a largo plazo, lo que sugiere que es una tendencia duradera en lugar de una burbuja a corto plazo.

Comprender esta dinámica le permite posicionar estratégicamente sus esfuerzos dentro de este panorama tecnológico crítico y en expansión.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Pronóstico del mercado | $5.1 mil millones para 2031 |

| Impulsores clave | Miniaturización de dispositivos, avances en semiconductores, energía renovable, inversión en I+D |

| Aplicaciones principales | Fabricación de semiconductores, células solares, ciencia de materiales |

| Desafíos | Complejidad del proceso, gestión de precursores, alta inversión de capital |

Desbloquee el potencial de PECVD a nanoescala con KINTEK

Aprovechando una excepcional capacidad de I+D y fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos.

Ya sea que se encuentre en la fabricación de semiconductores, la energía renovable o la I+D de materiales, nuestras soluciones PECVD personalizadas pueden mejorar su eficiencia, mejorar la calidad de la película y acelerar la innovación. Contáctenos hoy para analizar cómo podemos apoyar sus necesidades específicas e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura