En esencia, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es un proceso que utiliza un plasma energizado para depositar películas delgadas sobre un sustrato. A diferencia de la Deposición Química de Vapor (CVD) tradicional, que depende de altas temperaturas para impulsar las reacciones químicas, la PECVD utiliza un campo eléctrico para crear un plasma, proporcionando la energía de reacción necesaria a una temperatura general mucho más baja. Esto permite el crecimiento de películas de alta calidad en materiales que no pueden soportar calor intenso.

La innovación central de la PECVD es su capacidad para desacoplar la energía requerida para las reacciones químicas del presupuesto térmico del sustrato. Al usar plasma en lugar de solo calor, permite la deposición de películas delgadas duraderas y uniformes a bajas temperaturas, abriendo aplicaciones para una amplia gama de materiales sensibles.

Cómo Funciona la PECVD: Un Desglose Paso a Paso

El proceso PECVD ocurre dentro de una cámara de vacío y puede entenderse como una secuencia de cuatro eventos físicos y químicos distintos.

Paso 1: Introducción de Gas y Preparación de la Cámara

Primero, el sustrato (el material a recubrir) se coloca dentro de la cámara de reacción. Luego, la cámara se evacúa a una presión base baja.

Una vez establecido el vacío, se introduce una mezcla cuidadosamente controlada de gases precursores. Estos gases contienen los elementos químicos necesarios para formar la película final.

Paso 2: Generación de Plasma - El Motor del Proceso

Se aplica un campo eléctrico de alta frecuencia (típicamente radiofrecuencia o microondas) al gas dentro de la cámara. Este potente campo ioniza el gas, arrancando electrones de los átomos y creando un plasma.

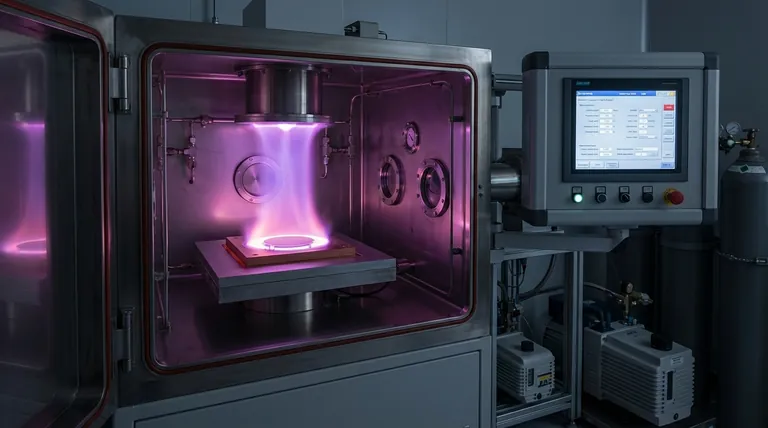

Este plasma, a menudo visible como un brillo característico, es una sopa altamente reactiva de iones, electrones y radicales neutros. Son estas especies activadas, no las moléculas de gas estables originales, las que impulsarán la deposición.

Paso 3: Reacciones Superficiales y Formación de Película

Las especies reactivas generadas en el plasma difunden hacia el sustrato, el cual típicamente se calienta a una temperatura moderada (por ejemplo, 100-400 °C).

Al llegar a la superficie, estas especies experimentan adsorción química, adhiriéndose al sustrato y reaccionando entre sí para formar una película sólida y estable. La temperatura del sustrato, aunque baja, proporciona suficiente energía para promover la movilidad superficial y asegurar una estructura de película densa y de alta calidad.

Paso 4: Eliminación de Subproductos

Las reacciones químicas en la superficie también crean subproductos volátiles. Estos subproductos se desorben de la superficie y son eliminados continuamente de la cámara por el sistema de bombeo de vacío. Este paso final es fundamental para mantener un entorno de deposición puro y lograr una película de alta pureza.

Los Cuatro Pilares del Control: Parámetros Clave del Proceso

La calidad, composición y espesor de la película depositada no son accidentales; son dictados por un control preciso sobre cuatro parámetros fundamentales.

### Potencia del Plasma

Este parámetro controla directamente la densidad y energía de las especies reactivas en el plasma. Una potencia más alta generalmente aumenta la tasa de deposición, pero también puede introducir tensión o causar daños inducidos por el plasma en el sustrato si no se gestiona correctamente.

### Presión de la Cámara

La presión influye en el camino libre medio—la distancia promedio que recorre una partícula antes de colisionar con otra. Presiones más bajas resultan en menos colisiones en fase gaseosa y una deposición más direccional, mientras que presiones más altas pueden aumentar la uniformidad de la deposición sobre topografías complejas.

### Tasa de Flujo de Gas

El flujo y la proporción de los diferentes gases precursores determinan la composición química del plasma y, en consecuencia, la estequiometría y composición de la película final. Esto permite la deposición de materiales complejos como nitruro de silicio (SiNx) o dióxido de silicio (SiO2).

### Temperatura del Sustrato

Aunque más baja que en la CVD tradicional, la temperatura del sustrato sigue siendo una palanca crítica. Afecta la movilidad superficial de las especies adsorbidas, influyendo en la densidad, la tensión y la microestructura de la película. Temperaturas más altas generalmente conducen a películas más densas y estables.

Comprensión de las Ventajas y Compensaciones

La PECVD es una técnica poderosa, pero su uso requiere una clara comprensión de sus beneficios y complejidades inherentes.

### Ventaja: Deposición a Baja Temperatura

Esta es la razón principal para elegir PECVD. Su capacidad para depositar películas a bajas temperaturas la hace compatible con sustratos sensibles a la temperatura como plásticos, polímeros y circuitos integrados complejos que serían dañados por procesos de calor intenso.

### Ventaja: Fuerte Adhesión de la Película

El plasma puede usarse para pretratar o "limpiar" la superficie del sustrato justo antes de que comience la deposición. Esto elimina contaminantes y crea sitios de unión activos, lo que resulta en una adhesión excepcionalmente fuerte entre la película y el sustrato.

### Ventaja: Excelente Uniformidad

El control preciso e independiente sobre los cuatro parámetros clave del proceso permite a los ingenieros ajustar las condiciones de reacción y transporte. Esto permite el crecimiento de películas con espesor y composición altamente uniformes en toda la superficie del sustrato.

### Consideración: Complejidad del Proceso

Gestionar la interacción entre presión, potencia, flujo de gas y temperatura requiere una experiencia significativa. La ventana de proceso para lograr una propiedad de película específica puede ser estrecha, lo que exige sistemas de control sofisticados y desarrollo de procesos.

### Consideración: Potencial de Daño por Plasma

Los iones energéticos dentro del plasma, aunque esenciales para la reacción, pueden bombardear y dañar físicamente sustratos sensibles o dispositivos electrónicos. Este efecto debe equilibrarse cuidadosamente optimizando la potencia del plasma y la presión de la cámara.

Tomando la Decisión Correcta para su Aplicación

Su objetivo específico determinará si la PECVD es la técnica adecuada para su proyecto.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura: La PECVD es la opción definitiva porque su transferencia de energía basada en plasma evita la necesidad de altas temperaturas destructivas.

- Si su objetivo es una película mecánicamente robusta con adhesión superior: El pretratamiento de plasma inherente y la deposición energética de la PECVD crean una interfaz película-sustrato más fuerte que muchos otros métodos.

- Si requiere un control preciso sobre la composición de la película en un área grande: Los parámetros altamente ajustables de la PECVD permiten una deposición repetible y uniforme, lo cual es crítico para la fabricación de semiconductores y componentes ópticos.

En última instancia, la fortaleza de la PECVD reside en su capacidad única para entregar películas de alto rendimiento y diseñadas en aplicaciones donde los procesos de alta temperatura simplemente no son una opción.

Tabla Resumen:

| Paso | Descripción | Resultado Clave |

|---|---|---|

| 1. Introducción de Gas | Se introducen gases precursores en una cámara de vacío. | Crea un entorno controlado para la deposición. |

| 2. Generación de Plasma | Un campo eléctrico ioniza los gases para formar un plasma reactivo. | Genera especies activadas para reacciones químicas. |

| 3. Reacciones Superficiales | Las especies reactivas se adsorben y reaccionan en el sustrato calentado. | Forma una película delgada sólida y densa en la superficie. |

| 4. Eliminación de Subproductos | Los subproductos volátiles se eliminan mediante bombeo de vacío. | Asegura una deposición de película estable y de alta pureza. |

| Parámetro | Factor de Control | Impacto en la Película |

| Potencia del Plasma | Densidad y energía de las especies reactivas. | Afecta la tasa de deposición y el posible daño al sustrato. |

| Presión de la Cámara | Camino libre medio de las partículas. | Influye en la uniformidad y direccionalidad de la deposición. |

| Tasa de Flujo de Gas | Estequiometría y composición de la película. | Determina la composición química y las propiedades de la película. |

| Temperatura del Sustrato | Movilidad superficial y microestructura de la película. | Controla la densidad, tensión y estabilidad de la película. |

| Ventaja | Beneficio | Idoneidad de la Aplicación |

| Deposición a Baja Temperatura | Compatible con materiales sensibles al calor. | Ideal para plásticos, polímeros y electrónica. |

| Fuerte Adhesión de la Película | El pretratamiento con plasma mejora la unión. | Adecuado para recubrimientos duraderos e interfaces. |

| Excelente Uniformidad | Control preciso del espesor y la composición. | Esencial para semiconductores y óptica. |

¿Listo para mejorar las capacidades de su laboratorio con deposición avanzada de películas delgadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para películas de baja temperatura, uniformes y adherentes. ¡Contáctenos hoy para analizar cómo nuestras soluciones PECVD personalizadas pueden impulsar su investigación y producción!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada