En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso fundamental para crear películas delgadas de alto rendimiento en numerosas industrias avanzadas. Se utiliza más comúnmente para depositar capas aislantes y protectoras en la fabricación de semiconductores, crear recubrimientos que aumentan la eficiencia para células solares y LED, y aplicar barreras protectoras en materiales que van desde implantes médicos hasta envases de alimentos.

La ventaja definitoria del PECVD es su capacidad para utilizar un plasma rico en energía para depositar películas de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales. Esto desbloquea la capacidad de recubrir materiales sensibles a la temperatura que de otro modo se dañarían o destruirían por los procesos convencionales de alto calor.

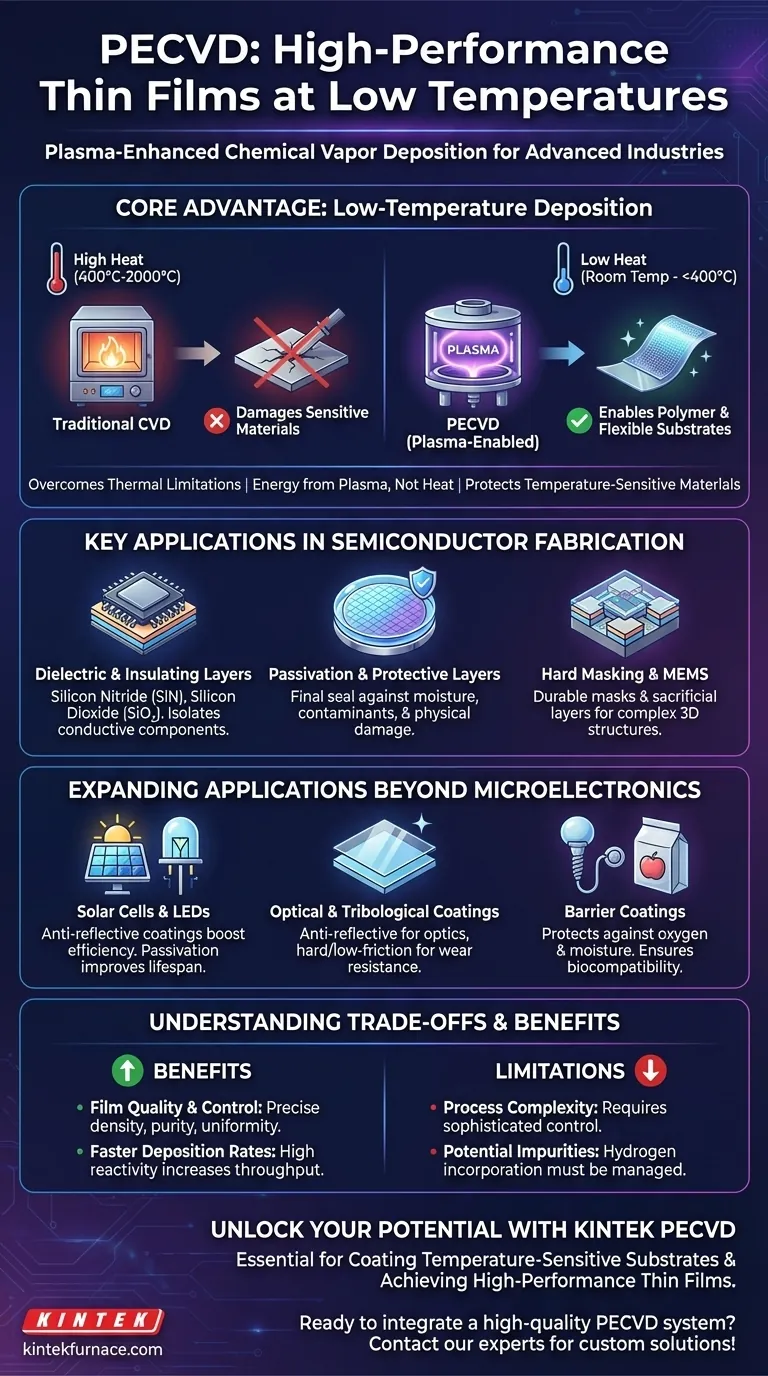

La Ventaja Principal: Deposición a Baja Temperatura

La razón principal por la que el PECVD está tan ampliamente adoptado es su solución única al problema del calor. Cambia fundamentalmente los requisitos de energía para la deposición de películas.

Superando las Limitaciones Térmicas

La Deposición Química de Vapor (CVD) tradicional se basa en temperaturas muy altas, a menudo entre 400 °C y 2000 °C, para proporcionar la energía necesaria para que ocurran las reacciones químicas en la superficie de un sustrato.

Este calor extremo hace que la CVD convencional sea incompatible con muchos materiales, incluidos polímeros, electrónica flexible y ciertos dispositivos semiconductores complejos con capas preexistentes.

El Papel del Plasma

El PECVD elude esta limitación al introducir energía en una forma diferente: un plasma.

Al aplicar un campo eléctrico a un gas, el PECVD crea un plasma: un estado ionizado de la materia que contiene especies altamente reactivas. Este plasma proporciona la energía de activación para las reacciones químicas, lo que permite la deposición de una película densa y de alta calidad sin requerir un calor intenso.

Habilitando Nuevos Sustratos

Esta capacidad de baja temperatura, que a veces opera hasta temperatura ambiente, significa que el PECVD se puede utilizar en una amplia gama de sustratos sensibles a la temperatura. Esto ha sido un facilitador crítico para las innovaciones en electrónica imprimible, dispositivos médicos y óptica avanzada.

Aplicaciones Clave en la Fabricación de Semiconductores

El PECVD es un caballo de batalla indispensable en la industria de los semiconductores, esencial para construir las estructuras microscópicas de los circuitos integrados y otros microdispositivos.

Capas Dieléctricas y Aislantes

La aplicación más común es la deposición de películas dieléctricas, como el nitruro de silicio (SiN) y el dióxido de silicio (SiO₂). Estas películas actúan como aislantes eléctricos, aislando los millones de componentes conductores entre sí en un solo chip.

Pasivación y Capas Protectoras

El PECVD se utiliza para aplicar una capa protectora final, o capa de pasivación, a las obleas de silicio terminadas. Esta película sella el dispositivo, protegiéndolo de la humedad, los contaminantes y los daños físicos que podrían provocar su fallo.

Enmascaramiento Duro y MEMS

En los sistemas microelectromecánicos (MEMS) y el modelado complejo de circuitos, las películas de PECVD sirven como máscaras duras duraderas o capas de sacrificio. Estas estructuras temporales guían el proceso de grabado o ayudan a construir geometrías 3D complejas antes de ser eliminadas.

Ampliación de Aplicaciones Más Allá de la Microelectrónica

La versatilidad del PECVD ha llevado a su adopción en una amplia variedad de otros campos de alta tecnología.

Células Solares y LED

En fotovoltaica, el PECVD se utiliza para depositar recubrimientos antirreflectantes que aumentan la cantidad de luz absorbida por la célula solar. También proporciona capas de pasivación cruciales que mejoran la eficiencia eléctrica general y la vida útil de la célula. Principios similares se aplican a la fabricación de LED de alto brillo.

Recubrimientos Ópticos y Tribológicos

El PECVD se utiliza para aplicar recubrimientos especializados en vidrio y otras superficies. Esto incluye la creación de capas antirreflectantes para gafas de sol e instrumentos ópticos de precisión o la deposición de películas extremadamente duras y de baja fricción para componentes que requieren una alta resistencia al desgaste.

Recubrimientos de Barrera

Las películas densas y uniformes creadas por PECVD forman excelentes barreras. Esto se utiliza para proteger los sustratos de polímero flexibles en electrónica de la humedad y el oxígeno, e incluso para aplicar un recubrimiento inerte al interior de envases de alimentos como bolsas de patatas fritas para preservar la frescura. También se utiliza para recubrir implantes médicos para garantizar la biocompatibilidad.

Comprensión de las Compensaciones y Beneficios

Aunque es potente, elegir PECVD implica comprender sus ventajas específicas y desafíos potenciales en comparación con otros métodos.

Beneficio: Calidad y Control de la Película

El PECVD permite un control preciso sobre las propiedades de la película, como la densidad, la pureza y la uniformidad. Las reacciones impulsadas por plasma pueden producir recubrimientos conformados de alta calidad que cubren uniformemente incluso topografías de superficie complejas.

Beneficio: Tasas de Deposición Más Rápidas

La naturaleza altamente reactiva del plasma a menudo conduce a una cinética de reacción más rápida y, por lo tanto, a tasas de deposición más altas en comparación con algunas otras técnicas de deposición a baja temperatura, lo que mejora el rendimiento de fabricación.

Limitación: Complejidad del Proceso

Un sistema PECVD es más complejo que un simple reactor CVD térmico. La gestión del plasma, el flujo de gas, la presión y la potencia de RF requiere un control sofisticado para garantizar resultados consistentes y repetibles.

Limitación: Posibles Impurezas

Debido a que el proceso utiliza gases precursores que a menudo contienen hidrógeno (por ejemplo, silano), es posible que los átomos de hidrógeno se incorporen en la película depositada. Si bien esto a veces puede ser beneficioso, también puede ser una impureza no deseada que debe gestionarse cuidadosamente.

Tomar la Decisión Correcta para su Objetivo

Seleccionar PECVD depende totalmente de sus restricciones de material y requisitos de rendimiento.

- Si su enfoque principal es la fabricación de circuitos integrados o MEMS: PECVD es el estándar de la industria para depositar capas dieléctricas, de pasivación y estructurales de alta calidad sin dañar las arquitecturas de dispositivos sensibles a la temperatura.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura como los polímeros: PECVD es a menudo la única opción viable, ya que su proceso a baja temperatura evita el daño al sustrato y al mismo tiempo produce una película protectora y densa.

- Si su enfoque principal es mejorar el rendimiento de dispositivos ópticos o de energía: Utilice PECVD para diseñar capas antirreflectantes y de pasivación que aumenten directamente la eficiencia y durabilidad de las células solares, los LED y los componentes ópticos.

En última instancia, la capacidad del PECVD para desacoplar el proceso de deposición del calor alto lo convierte en una de las herramientas más versátiles y esenciales en la ingeniería de materiales moderna.

Tabla Resumen:

| Área de Aplicación Clave | Uso Principal del PECVD | Materiales/Ejemplos Clave |

|---|---|---|

| Fabricación de Semiconductores | Deposición de capas aislantes dieléctricas y películas de pasivación protectoras. | Nitruro de Silicio (SiN), Dióxido de Silicio (SiO₂) |

| Células Solares y LED | Aplicación de recubrimientos antirreflectantes y capas de pasivación para aumentar la eficiencia. | Fotovoltaica, LED de Alto Brillo |

| Recubrimientos de Barrera y Protectores | Creación de barreras densas y uniformes contra la humedad y el oxígeno en materiales sensibles. | Implantes Médicos, Envases de Alimentos, Electrónica Flexible |

| Recubrimientos Ópticos y Tribológicos | Deposición de películas duras, resistentes al desgaste o antirreflectantes en superficies. | Óptica de Precisión, Gafas de Sol, Componentes Mecánicos |

Desbloquee el Potencial del PECVD para sus Aplicaciones Avanzadas

La capacidad única de baja temperatura del PECVD es esencial para recubrir sustratos sensibles a la temperatura y lograr películas delgadas de alto rendimiento. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas PECVD avanzados adaptados a sus necesidades específicas.

Ya sea que esté desarrollando semiconductores de próxima generación, mejorando la eficiencia de las células solares o creando barreras protectoras para dispositivos médicos, nuestras amplias capacidades de personalización garantizan que su solución PECVD esté diseñada con precisión para sus requisitos experimentales y de producción únicos.

¿Listo para integrar un sistema PECVD fiable y de alta calidad en su laboratorio o línea de producción? Contacte con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a lograr resultados superiores en películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas