En esencia, la superioridad de la PECVD para aplicaciones industriales proviene de una poderosa combinación de procesamiento a baja temperatura y la capacidad de producir películas delgadas versátiles y de alta calidad. Este binomio único permite a los fabricantes aplicar recubrimientos avanzados a una amplia gama de materiales—incluidos plásticos y polímeros sensibles al calor—sin causar daños, desbloqueando nuevas posibilidades de productos y mejorando la eficiencia del rendimiento.

La elección de una tecnología de deposición nunca se trata de encontrar un único método "mejor", sino de adaptar la herramienta adecuada al problema específico. La PECVD sobresale en aplicaciones donde la integridad del material y la calidad del recubrimiento en sustratos sensibles a la temperatura son primordiales, ofreciendo un equilibrio de velocidad, versatilidad y rendimiento que los métodos tradicionales de alta temperatura no pueden igualar.

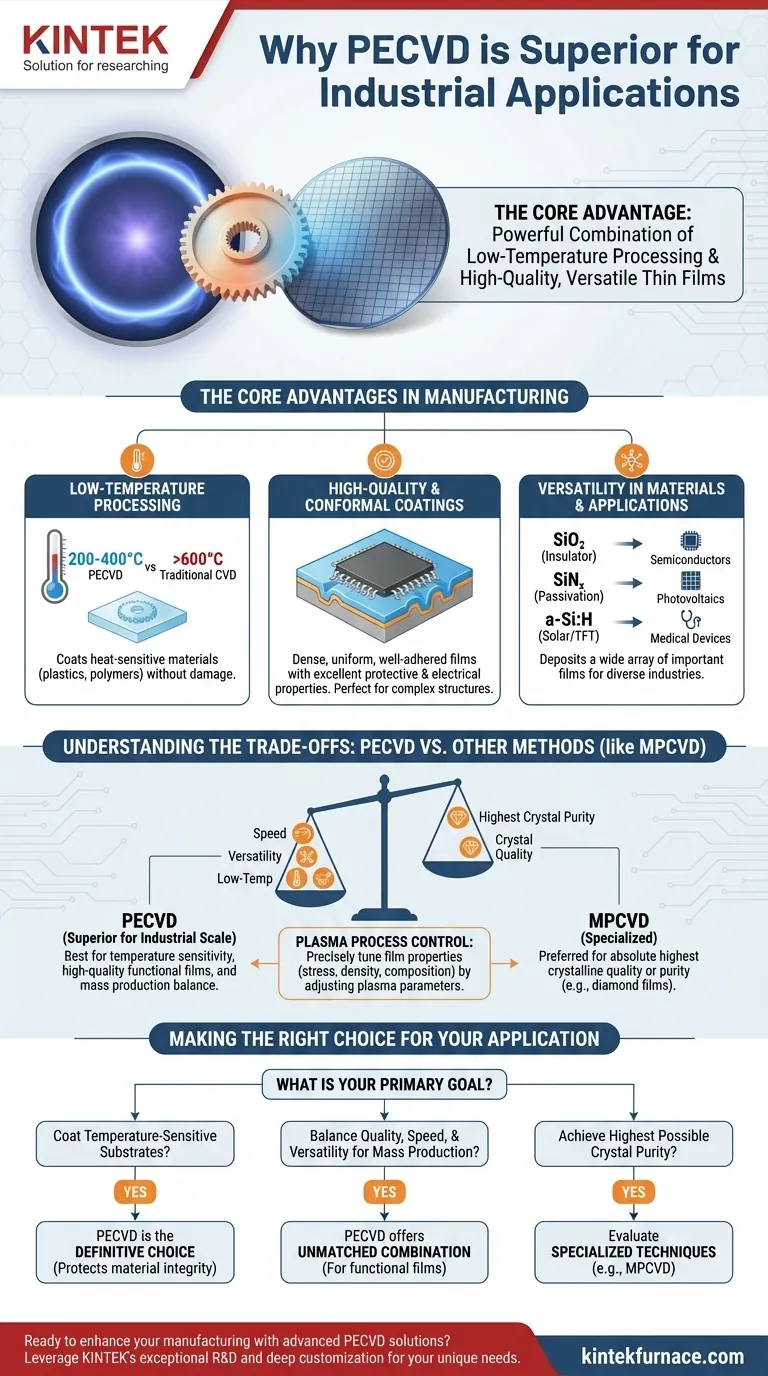

Las Ventajas Fundamentales de la PECVD en la Fabricación

Para comprender por qué la PECVD es una piedra angular de la fabricación moderna, debemos analizar cómo resuelve desafíos críticos de producción. Su característica definitoria es el uso de plasma para iniciar reacciones químicas a bajas temperaturas.

Procesamiento a Baja Temperatura: Un Cambio de Juego

La deposición química de vapor (CVD) tradicional requiere temperaturas muy altas (a menudo >600°C) para descomponer los gases precursores y depositar una película. Este presupuesto térmico limita severamente los tipos de materiales que se pueden recubrir.

La PECVD elude esto utilizando un campo electromagnético para crear plasma, lo que energiza los gases y permite la deposición a temperaturas mucho más bajas (típicamente 200-400°C). Esta diferencia fundamental permite recubrir sustratos sensibles a la temperatura como plásticos, polímeros y dispositivos electrónicos completamente ensamblados.

Recubrimientos Conformados y de Alta Calidad

El entorno de plasma promueve la formación de películas densas, uniformes y bien adheridas. Esto da como resultado recubrimientos con excelentes propiedades para protección, aislamiento eléctrico o rendimiento óptico.

Además, la PECVD proporciona una cobertura conformada, lo que significa que puede depositar una capa uniforme sobre topografías tridimensionales complejas. Esto es fundamental para la microelectrónica y los dispositivos MEMS, donde una cobertura uniforme sobre estructuras intrincadas es esencial para la función del dispositivo.

Versatilidad en Materiales y Aplicaciones

La PECVD no se limita a un solo tipo de material. Se utiliza para depositar una amplia gama de películas importantes, que incluyen:

- Dióxido de Silicio (SiO₂): Se utiliza como aislante eléctrico.

- Nitruro de Silicio (SiNₓ): Se utiliza para pasivación, proporcionando una barrera protectora dura y químicamente resistente.

- Silicio Amorfo (a-Si:H): Un material clave en células solares y transistores de película delgada.

Esta versatilidad convierte a la PECVD en un proceso fundamental en industrias que van desde los semiconductores y la fotovoltaica hasta el almacenamiento de datos y los dispositivos médicos.

Comprender las Compensaciones: PECVD frente a Otros Métodos

Ninguna tecnología es universalmente superior. Reconocer las limitaciones de la PECVD proporciona una imagen más clara de dónde brilla realmente.

Cuándo Sobresale la PECVD

La PECVD es la opción preferida cuando las restricciones principales son la sensibilidad a la temperatura del sustrato y la necesidad de una película funcional de alta calidad a escala industrial. Su equilibrio entre velocidad de deposición, calidad de la película y temperatura del proceso es su principal ventaja industrial.

Dónde Pueden Preferirse Otros Métodos (como MPCVD)

Para aplicaciones que exigen la más alta calidad cristalina y pureza, otros métodos pueden ser más adecuados. La CVD por Plasma de Microondas (MPCVD), por ejemplo, a menudo se prefiere para cultivar películas de diamante de alta calidad o para ciertas aplicaciones de semiconductores donde la ausencia de impurezas es el factor más crítico.

Estos procesos especializados pueden sacrificar la velocidad y versatilidad de la PECVD por un rendimiento superior en una única métrica, como la calidad cristalina o la pureza. La elección depende completamente de los requisitos innegociables del producto final.

El Papel del Plasma en el Control del Proceso

El plasma en sí mismo ofrece otra capa de control. Al ajustar los parámetros del plasma, como la potencia, la frecuencia y la química de los gases, los ingenieros pueden influir con precisión en las propiedades finales de la película depositada. Esto permite ajustar la tensión, la densidad y la composición química de la película para cumplir con objetivos de rendimiento específicos.

Tomar la Decisión Correcta para Su Aplicación

Seleccionar la tecnología de deposición correcta requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: La PECVD es la opción definitiva, ya que su funcionamiento a baja temperatura protege la integridad del material.

- Si su enfoque principal es equilibrar calidad, velocidad y versatilidad para la producción en masa: La PECVD ofrece una combinación inigualable para depositar películas funcionales como dieléctricos y capas de pasivación.

- Si su enfoque principal es lograr la mayor pureza cristalina posible para aplicaciones especializadas: Debe evaluar técnicas más especializadas como MPCVD, que están optimizadas para la estructura cristalina sobre otros factores.

En última instancia, elegir la tecnología de deposición correcta consiste en alinear las capacidades del proceso con sus objetivos de fabricación específicos y las limitaciones de los materiales.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Procesamiento a Baja Temperatura | Permite recubrir materiales sensibles al calor (p. ej., plásticos) a 200-400°C, evitando daños. |

| Recubrimientos de Alta Calidad | Produce películas densas, uniformes y conformadas para protección, aislamiento y usos ópticos. |

| Versatilidad | Deposita diversos materiales como SiO₂, SiNₓ y a-Si:H para semiconductores, fotovoltaica y más. |

| Ventajas Industriales | Equilibra velocidad, calidad y escalabilidad para la producción en masa en diversas aplicaciones. |

¿Listo para mejorar su fabricación con soluciones PECVD avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales y de producción únicas para sustratos sensibles a la temperatura y recubrimientos de alta calidad. Contáctenos hoy para analizar cómo nuestras soluciones pueden optimizar sus procesos industriales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura