En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD, por sus siglas en inglés) es un proceso de fabricación utilizado para depositar películas muy delgadas y altamente funcionales sobre las células solares. Funciona introduciendo gases específicos en una cámara de vacío, utilizando un campo eléctrico para encenderlos en un plasma, y permitiendo que el material reactivo resultante forme una capa sólida en la superficie de la célula. Este proceso es fundamental para crear recubrimientos antirreflectantes y capas de pasivación que aumentan significativamente la eficiencia de una célula solar.

El valor principal del PECVD en la producción de células solares es su capacidad para depositar películas de alta calidad a bajas temperaturas. Esto le permite reducir simultáneamente la reflexión de la luz y "reparar" los defectos eléctricos en la superficie del silicio, dos funciones esenciales para maximizar la producción de energía de una célula sin dañar la célula en sí.

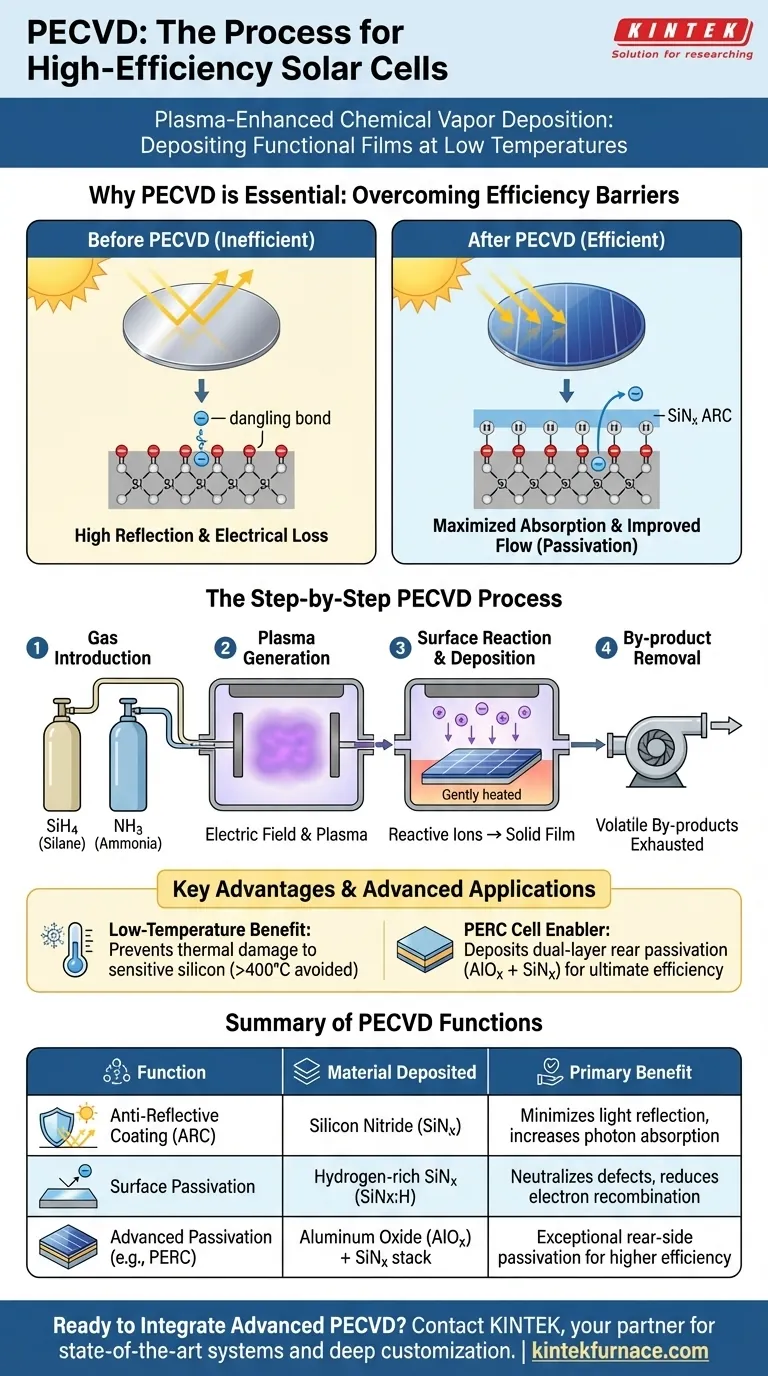

Por qué el PECVD es Esencial para la Eficiencia de las Células Solares

El objetivo de cualquier célula solar es convertir la mayor cantidad de luz solar posible en electricidad. El PECVD aborda dos barreras fundamentales para lograr esto: la reflexión de la luz y la pérdida de energía eléctrica.

Mejora de la Absorción de Luz (Recubrimiento Antirreflectante)

Una oblea de silicio desnuda es brillante y refleja una porción significativa de la luz solar entrante. Esta luz reflejada es energía desperdiciada.

El PECVD se utiliza para depositar una capa precisa de nitruro de silicio (SiNx) en la superficie frontal de la célula. Esta película actúa como un Recubrimiento Antirreflectante (ARC), minimizando la reflexión y permitiendo que más fotones entren en el silicio donde pueden generar electricidad.

Mejora del Rendimiento Eléctrico (Pasivación de Superficie)

La superficie de una oblea de silicio contiene imperfecciones microscópicas, a menudo denominadas "enlaces colgantes". Estos defectos actúan como trampas para los electrones que son liberados por la luz solar.

Cuando los electrones quedan atrapados, no pueden contribuir a la corriente eléctrica, lo que reduce la eficiencia general de la célula. El PECVD aborda esto depositando una película de nitruro de silicio rica en hidrógeno. Los átomos de hidrógeno en esta película se unen y neutralizan estos defectos superficiales, un proceso conocido como pasivación. Esto permite que los portadores de carga se muevan más libremente, mejorando el rendimiento de la célula.

El Proceso PECVD Paso a Paso

El proceso PECVD es una secuencia cuidadosamente controlada que se realiza dentro de una cámara de vacío especializada.

Paso 1: Introducción de Gases

El proceso comienza alimentando gases precursores a la cámara de reacción. Para crear una capa de nitruro de silicio, estos gases son típicamente silano (SiH4) y amoníaco (NH3), a menudo mezclados con gases portadores inertes.

Paso 2: Generación de Plasma

Se aplica un campo eléctrico o magnético de alta frecuencia entre dos electrodos dentro de la cámara. Este potente campo energiza la mezcla de gases, despojando electrones de las moléculas de gas y creando un gas ionizado y brillante conocido como plasma.

Este plasma contiene especies químicas altamente reactivas, que es la clave de por qué el proceso puede ocurrir a bajas temperaturas.

Paso 3: Reacción Superficial y Deposición de Película

Los iones y radicales reactivos del plasma se difunden y se depositan sobre la superficie de la célula solar, que se calienta suavemente. Experimentan reacciones químicas directamente en la superficie, uniéndose para formar una película delgada, sólida y uniforme.

Paso 4: Eliminación de Subproductos

Las reacciones químicas también crean subproductos volátiles. Estos se bombean continuamente fuera de la cámara de vacío para asegurar que se deposite una película pura.

Comprensión de las Ventajas Clave

El aspecto "asistido por plasma" del PECVD es lo que le da una ventaja distintiva sobre otros métodos de deposición.

El Papel Crítico de la Baja Temperatura

La creación de nitruro de silicio mediante métodos puramente térmicos requiere temperaturas muy altas, lo que puede degradar las propiedades electrónicas sensibles de la célula solar de silicio subyacente.

Debido a que el plasma proporciona la energía necesaria para las reacciones químicas, el PECVD se puede realizar a temperaturas mucho más bajas (por ejemplo, por debajo de 400 °C). Esto permite la deposición de películas de alta calidad sin causar daños térmicos a la célula.

Aplicaciones Avanzadas en Células PERC

Las células modernas de alta eficiencia, como las PERC (Célula con Emisor Pasivado y Trasera, por sus siglas en inglés), dependen en gran medida del PECVD. En estos diseños, el PECVD se utiliza para depositar capas de pasivación tanto en la parte frontal como en la trasera de la célula.

Esto a menudo implica una capa delgada de óxido de aluminio (AlOx) seguida de una capa de cobertura de nitruro de silicio (SiNx:H). Esta estructura de doble capa proporciona una pasivación excepcional en la parte trasera, reduciendo aún más las pérdidas eléctricas y elevando las eficiencias.

Tomar la Decisión Correcta para su Objetivo

La aplicación del PECVD se ajusta en función del objetivo de rendimiento específico de la célula solar.

- Si su enfoque principal es maximizar la absorción de luz: Utilice PECVD para depositar un recubrimiento antirreflectante de nitruro de silicio con un espesor e índice de refracción controlados con precisión para minimizar la reflexión en las longitudes de onda solares clave.

- Si su enfoque principal es aumentar la eficiencia eléctrica: Utilice una película de nitruro de silicio rica en hidrógeno para lograr una excelente pasivación superficial, reduciendo la recombinación de portadores en la superficie de la célula.

- Si está desarrollando células avanzadas (como PERC): Emplee un proceso PECVD de varios pasos para depositar capas de ARC/pasivación en el frente y pilas dieléctricas en la parte trasera (AlOx/SiNx) para obtener ganancias de eficiencia integrales.

En última instancia, el PECVD es una herramienta indispensable que transforma una oblea de silicio básica en un dispositivo fotovoltaico de alto rendimiento.

Tabla Resumen:

| Función PECVD | Material Clave Depositado | Beneficio Principal para la Célula Solar |

|---|---|---|

| Recubrimiento Antirreflectante (ARC) | Nitruro de Silicio (SiNx) | Minimiza la reflexión de la luz, aumenta la absorción de fotones |

| Pasivación de Superficie | Nitruro de Silicio rico en Hidrógeno (SiNx:H) | Neutraliza los defectos superficiales, reduce la recombinación de electrones |

| Pasivación Avanzada (p. ej., PERC) | Pila de Óxido de Aluminio (AlOx) + SiNx | Proporciona una pasivación excepcional en la parte trasera para una mayor eficiencia |

¿Listo para integrar procesos PECVD avanzados en la producción de sus células solares?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar sistemas PECVD de última generación y otras soluciones de hornos de alta temperatura. Nuestras capacidades de personalización profundas aseguran que nuestro equipo cumpla con precisión sus requisitos únicos de investigación y producción para el desarrollo de tecnologías fotovoltaicas de próxima generación.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestros sistemas PECVD y CVD pueden optimizar la eficiencia y el rendimiento de sus células solares.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases