En resumen, la capa de sílice en un elemento calefactor de disiliciuro de molibdeno (MoSi2) sirve como una barrera protectora crítica. Esta capa delgada, similar al vidrio, se forma en la superficie del elemento cuando se calienta en presencia de oxígeno. Su único propósito es sellar el material del núcleo de la atmósfera circundante, previniendo un proceso destructivo de oxidación interna que de otro modo provocaría que el elemento fallara rápidamente a altas temperaturas.

La capa de sílice de autocicatrización no es solo un revestimiento simple; es el mecanismo clave que permite que los elementos de MoSi2 alcancen temperaturas de funcionamiento excepcionalmente altas y largas vidas útiles. Comprender esta capa es fundamental para entender el rendimiento del elemento.

El Desafío Fundamental: Oxidación a Temperaturas Extremas

Para apreciar el papel de la capa de sílice, primero debemos comprender el entorno hostil en el que operan estos elementos. Están diseñados para funcionar a temperaturas donde la mayoría de los metales se degradarían rápidamente.

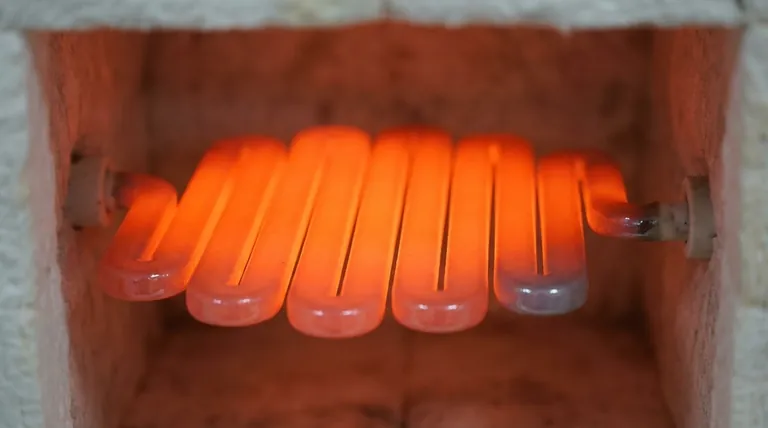

Cómo Funcionan los Elementos Calefactores

En esencia, un elemento de MoSi2 funciona mediante el calentamiento Joule. A medida que se pasa corriente eléctrica a través del elemento, este encuentra resistencia eléctrica. Esta resistencia convierte la energía eléctrica en energía térmica, haciendo que el elemento se caliente extremadamente.

La Amenaza Inevitable del Oxígeno

El material principal, el disiliciuro de molibdeno (MoSi2), es una excelente opción para aplicaciones a alta temperatura. Sin embargo, a las temperaturas extremas requeridas para hornos industriales y equipos de laboratorio, el oxígeno atmosférico se vuelve altamente reactivo y atacaría y destruiría agresivamente el componente de molibdeno del núcleo del elemento.

La Solución: Un Escudo Autogenerador

La genialidad del MoSi2 reside en su contenido de silicio (Si). Durante un proceso de calentamiento inicial, o durante su primer encendido, el silicio en la superficie del elemento reacciona intencionalmente con el oxígeno. Esta reacción forma una capa delgada, no porosa y altamente estable de dióxido de silicio (SiO2), más comúnmente conocido como sílice o vidrio de cuarzo.

Esta capa de sílice es pasiva y químicamente estable, actuando como una barrera de gas perfecta. Evita que el oxígeno penetre más profundamente en el elemento y alcance el vulnerable núcleo de molibdeno.

Cómo la Capa de Sílice Permite un Rendimiento Superior

La formación de esta capa protectora es directamente responsable de las ventajas clave que hacen que los elementos de MoSi2 sean una opción preferida para aplicaciones a alta temperatura.

Lograr Temperaturas de Funcionamiento Inigualables

La capa de sílice es excepcionalmente estable a temperaturas muy altas. Este escudo protector es lo que permite que los elementos de MoSi2 operen consistentemente a temperaturas de hasta 1850 °C (3360 °F), mucho más allá de los límites de muchos otros elementos calefactores metálicos.

Asegurando una Vida Útil de "Autocicatrización"

Quizás la propiedad más crítica de esta capa es su capacidad para autocicatrizarse. Si aparece una pequeña grieta o descamación en la superficie debido a choque térmico o estrés mecánico, el núcleo de MoSi2 recién expuesto reaccionará inmediatamente con el oxígeno en la atmósfera. Esto reforma la capa de sílice, "curando" efectivamente la brecha y continuando protegiendo el elemento. Este proceso es la razón por la cual los elementos de MoSi2 tienen la vida útil inherente más larga de todos los elementos calefactores eléctricos.

Manteniendo una Resistencia Eléctrica Estable

Debido a que la capa de sílice evita eficazmente que el material del núcleo se degrade con el tiempo, las propiedades eléctricas fundamentales del elemento se mantienen notablemente estables. Esta resistencia estable significa que el rendimiento es predecible y permite conectar nuevos elementos en serie con otros más antiguos sin causar desequilibrios en el sistema.

Comprender las Compensaciones y Limitaciones

Aunque es muy eficaz, la capacidad protectora de la capa de sílice no es absoluta y está sujeta a condiciones operativas específicas.

Vulnerabilidad a la Oxidación por "Plagas"

Los elementos de MoSi2 están optimizados para el funcionamiento a alta temperatura. Paradójicamente, la operación prolongada en un rango de temperatura más bajo, típicamente 400 °C a 700 °C (750 °F a 1300 °F), puede provocar un fenómeno destructivo conocido como oxidación por plagas. En este rango, el material se desintegra rápidamente en polvo. Por esta razón, es fundamental calentar los elementos rápidamente a través de esta zona de temperatura.

Ataque Químico

La capa protectora de sílice puede verse comprometida por ciertos ambientes de horno. Agentes químicos como el flúor, el azufre y el hidrógeno pueden atacar el SiO2, degradando su integridad y exponiendo el núcleo a la oxidación. Es esencial asegurar que la atmósfera del proceso sea compatible con una capa protectora a base de sílice.

Tomando la Decisión Correcta para su Objetivo

Comprender la función de la capa de sílice le permite operar y mantener su equipo de calefacción de manera más efectiva.

- Si su enfoque principal es maximizar la vida útil del elemento: Caliente rápidamente los elementos a través del rango de "plagas" de 400-700 °C y asegure una atmósfera limpia y portadora de oxígeno para apoyar el proceso de autocicatrización.

- Si su enfoque principal es la estabilidad del proceso a altas temperaturas: Confíe en la estabilidad de la capa de sílice, pero tenga en cuenta cualquier contaminante químico en su horno que pueda atacarla y provocar una falla prematura.

- Si está solucionando fallas en el elemento: Una capa de sílice comprometida, visible como descamación o decoloración, es un indicador principal de que la falla del elemento se debe probablemente a un ataque químico o a la operación en el rango de temperatura de plagas.

En última instancia, ver la capa de sílice como un escudo dinámico y regenerativo es la clave para desbloquear todo el rendimiento y la longevidad de los sistemas de calefacción de MoSi2.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Propósito | Protege el núcleo de MoSi2 de la oxidación formando una barrera |

| Formación | Se autogenera a partir de la reacción del silicio con el oxígeno a altas temperaturas |

| Beneficios Clave | Permite la operación hasta 1850°C, capacidad de autocicatrización, resistencia eléctrica estable |

| Limitaciones | Vulnerable a la oxidación por plagas a 400-700°C y al ataque químico (p. ej., flúor, azufre) |

¡Desbloquee todo el potencial de sus procesos a alta temperatura con las soluciones avanzadas de horno de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos y sistemas de calefacción confiables, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando el rendimiento y la longevidad. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido